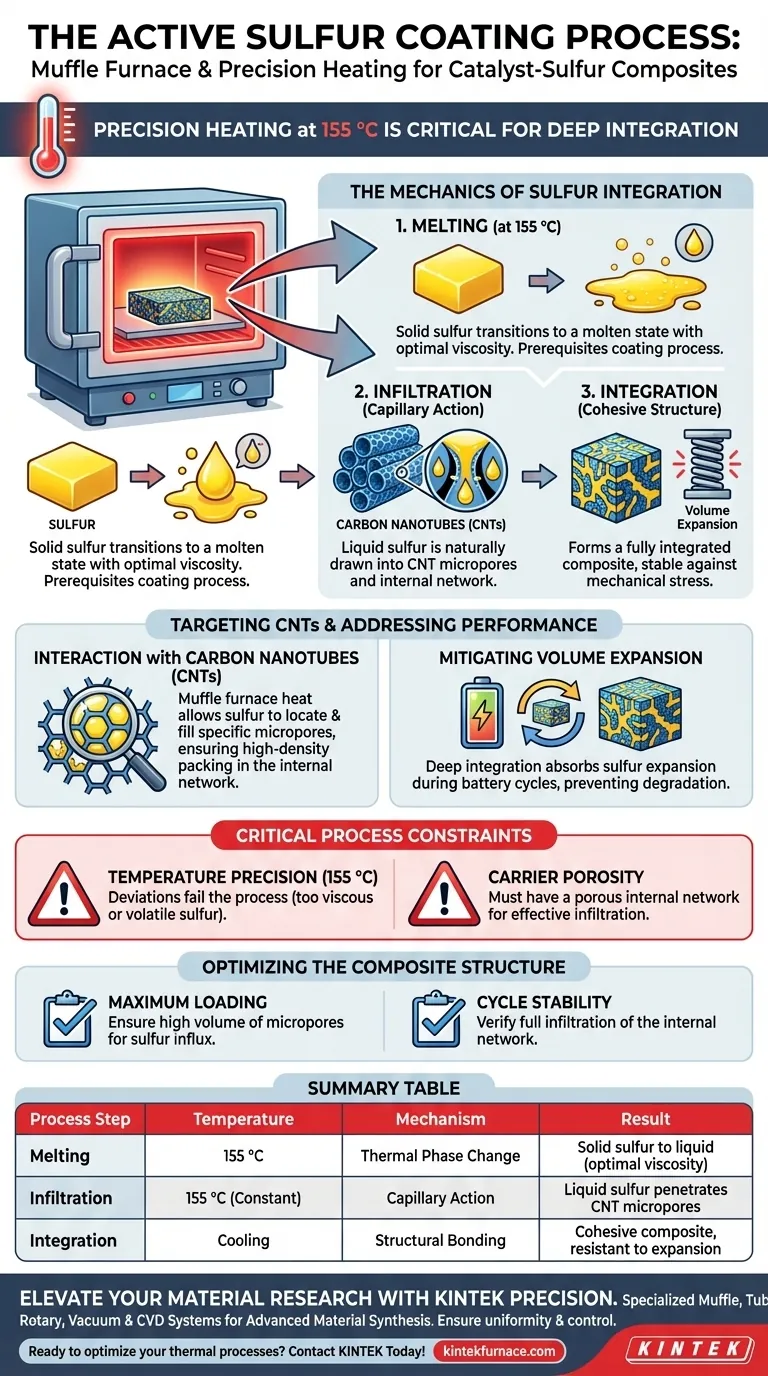

No processo de revestimento ativo de enxofre, o forno mufla serve como um ambiente de aquecimento de precisão projetado para levar uma mistura de catalisador e enxofre a exatamente 155 °C. Esse limite térmico específico é crítico porque transiciona o enxofre para um estado fundido, permitindo que ele se infunda fisicamente na estrutura do catalisador em vez de apenas ficar na superfície.

Ao manter uma temperatura controlada de 155 °C, o forno permite que o enxofre líquido utilize a ação capilar para infiltrar profundamente os microporos do catalisador, criando um compósito totalmente integrado que é resistente a problemas de expansão de volume.

A Mecânica da Integração de Enxofre

Atingindo o Ponto Crítico de Fusão

A função principal do forno mufla é aquecer a mistura compósita a 155 °C.

Nessa temperatura específica, o enxofre sólido derrete em uma fase líquida com viscosidade ideal. Essa mudança de fase é o pré-requisito para o início do processo de revestimento.

Utilizando a Ação Capilar

Uma vez que o enxofre está fundido, o processo depende da ação capilar.

O enxofre líquido é atraído naturalmente para os vazios microscópicos do material transportador. Isso garante que o enxofre não apenas cubra o exterior, mas penetre na arquitetura interna do compósito.

Interação com Nanotubos de Carbono (CNTs)

Visando os Microporos

A referência destaca especificamente a interação entre enxofre e Nanotubos de Carbono (CNTs).

O calor do forno mufla permite que o enxofre localize e preencha os microporos específicos encontrados na estrutura dos CNTs. Isso resulta em um empacotamento de alta densidade do material ativo.

Saturando a Rede Interna

Além dos poros superficiais, o processo visa a rede interna dos CNTs.

A infiltração profunda garante que o enxofre e o transportador formem uma unidade coesa e integrada. Essa unidade estrutural é superior a um revestimento superficial.

Abordando o Desempenho da Bateria

Mitigando a Expansão de Volume

O objetivo final deste processo térmico é resolver um problema mecânico específico: expansão de volume.

Durante os ciclos de carga e descarga da bateria, o enxofre expande e contrai naturalmente.

Ao integrar o enxofre profundamente na rede de CNTs através do processo do forno mufla, o compósito pode absorver melhor essas mudanças físicas sem degradar, levando a uma melhor estabilidade.

Restrições Críticas do Processo

Dependência da Precisão da Temperatura

O sucesso deste método depende inteiramente da manutenção da temperatura em 155 °C.

Desvios dessa temperatura podem resultar em enxofre muito viscoso para infiltrar os poros ou muito volátil para permanecer estável.

Dependência da Porosidade do Transportador

Esta aplicação só é eficaz se o material transportador possuir uma rede interna porosa.

O forno mufla facilita a infiltração, mas não pode forçar a integração se os Nanotubos de Carbono não tiverem microporos suficientes para aceitar o enxofre líquido.

Otimizando a Estrutura do Compósito

Para garantir um compósito de catalisador-enxofre da mais alta qualidade, considere o seguinte com base em seus objetivos específicos:

- Se seu foco principal é Carga Máxima: Certifique-se de que o material transportador tenha um alto volume de microporos para acomodar o influxo de enxofre a 155 °C.

- Se seu foco principal é Estabilidade de Ciclo: Verifique se o enxofre infiltrou completamente a rede interna para evitar estresse mecânico durante a expansão de volume.

O aquecimento de precisão é a chave para transformar enxofre bruto e CNTs em um material de bateria unificado e de alto desempenho.

Tabela Resumo:

| Etapa do Processo | Temperatura | Mecanismo | Resultado |

|---|---|---|---|

| Fusão | 155 °C | Mudança de Fase Térmica | Enxofre sólido transiciona para líquido de viscosidade ideal |

| Infiltração | 155 °C (Constante) | Ação Capilar | Enxofre líquido penetra microporos e redes internas de CNTs |

| Integração | Resfriamento | Ligação Estrutural | Forma um compósito coeso resistente à expansão de volume |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Materiais de bateria de alto desempenho, como compósitos de catalisador-enxofre, exigem precisão térmica absoluta para garantir a infiltração capilar bem-sucedida e a estabilidade estrutural. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Fornos Mufla, Tubulares, Rotativos, a Vácuo e CVD adaptados para a síntese de materiais avançados. Se você precisa manter um preciso 155 °C para revestimento de enxofre ou requer um forno de alta temperatura totalmente personalizável para requisitos de laboratório exclusivos, nossas soluções oferecem a uniformidade e o controle de que você precisa.

Pronto para otimizar os processos térmicos do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel de um forno mufla na fabricação de NHoHMM? Dominando o Desprendimento Sólido de Precisão

- Como um forno de caixa é usado na sinterização de pós metálicos? Obtenha peças metálicas densas e de alta resistência

- Quais são as principais características de design dos fornos tipo caixa? Descubra Processamento Térmico Seguro e de Alto Desempenho

- Quais etapas estão envolvidas no início de funcionamento de um forno mufla? Domine a Operação Segura e Eficiente

- Que informações de temperatura são exibidas simultaneamente nos controles? Monitore as Temperaturas em Tempo Real e Alvo para Precisão

- Por que a temperatura de trabalho é um fator crucial na escolha de um forno mufla? Garanta Precisão e Longevidade para o Seu Laboratório

- Por que um forno de laboratório de alta temperatura é usado para a recalcinagem de catalisadores LDH desativados? Restaurar Desempenho

- Que medidas de segurança devem ser observadas em relação aos arredores de um forno mufla? Garanta uma Configuração de Laboratório Segura