Em sua essência, as principais características de design de um forno tipo caixa concentram-se em proporcionar desempenho, segurança e durabilidade através de engenharia integrada. Estes fornos são caracterizados por uma construção de dupla parede para manter as superfícies externas frias, elementos de aquecimento avançados para temperatura rápida e uniforme, e intertravamentos de segurança que protegem o operador. A combinação dessas características cria uma ferramenta confiável para processamento térmico repetível.

Um forno tipo caixa não é apenas uma câmara aquecida simples; é um sistema projetado para controle preciso do processo. Seus recursos principais trabalham em conjunto para fornecer resultados térmicos consistentes, garantindo a segurança do operador e maximizando a eficiência energética.

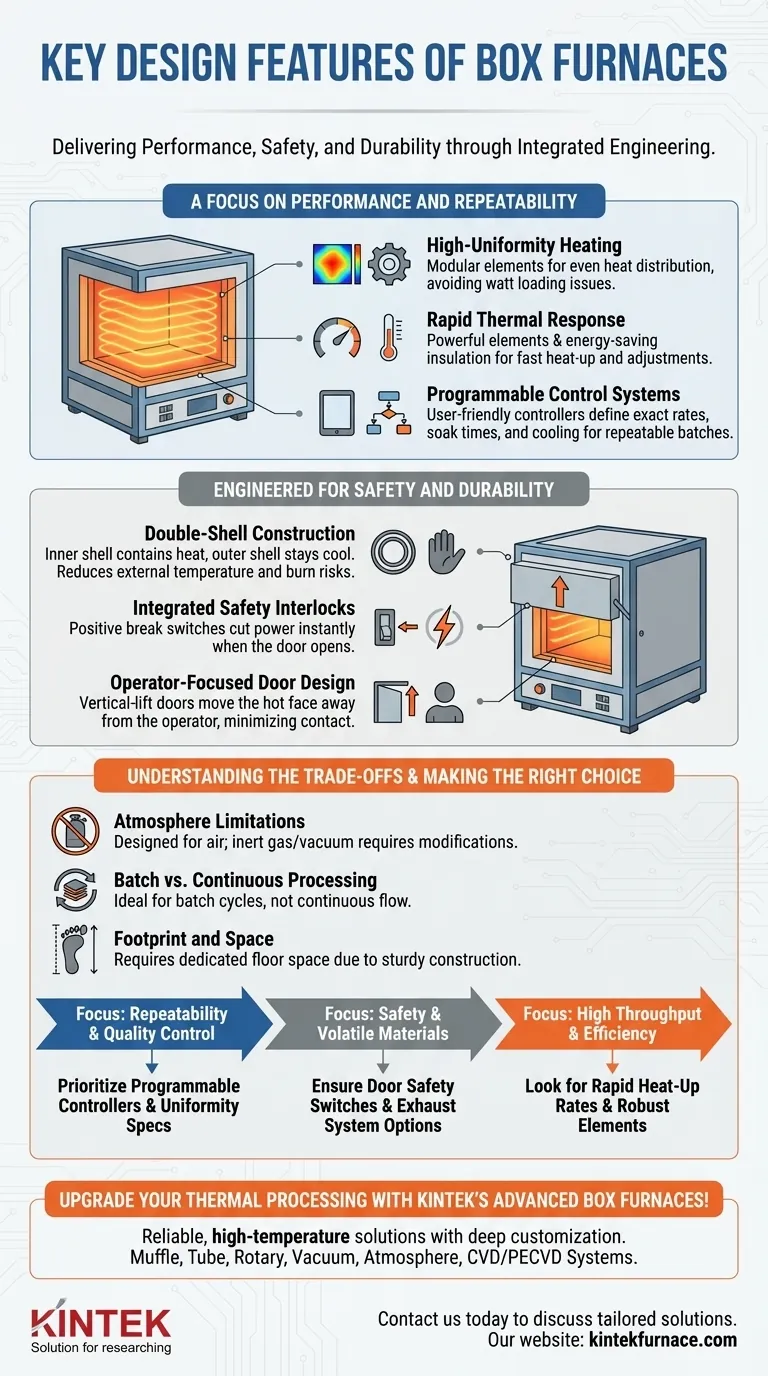

Foco em Desempenho e Repetibilidade

O objetivo principal de qualquer forno é fornecer calor de forma confiável. Os fornos tipo caixa são projetados especificamente para garantir que essa entrega de calor seja rápida e excepcionalmente uniforme, o que é crucial para a repetibilidade do processo.

Aquecimento de Alta Uniformidade

A qualidade de um processo térmico depende de cada parte da carga experimentar a mesma temperatura. Os fornos tipo caixa alcançam isso com elementos de aquecimento modulares conhecidos por sua longevidade e capacidade de distribuir o calor de maneira uniforme.

Este design evita as limitações de "carga de watt" vistas em fornos mais simples, garantindo temperaturas consistentes em toda a câmara.

Resposta Térmica Rápida

A eficiência em um laboratório ou ambiente de produção muitas vezes depende do tempo de ciclo. Os fornos tipo caixa são projetados com elementos de aquecimento potentes e isolamento eficaz que economiza energia.

Esta combinação permite taxas rápidas de aquecimento e ajustes de temperatura responsivos, minimizando o tempo de inatividade entre os processos.

Sistemas de Controle Programáveis

A repetibilidade é impossível sem controle preciso. Fornos tipo caixa modernos apresentam controladores totalmente programáveis e fáceis de usar.

Estes sistemas permitem que os operadores definam taxas exatas de aquecimento, tempos de permanência e taxas de resfriamento, garantindo que cada lote seja processado sob condições idênticas.

Projetado para Segurança e Durabilidade

Lidar com altas temperaturas exige uma abordagem robusta para a segurança. O projeto de um forno tipo caixa incorpora vários recursos para proteger tanto o operador quanto o próprio equipamento.

Construção de Dupla Parede

Uma característica chave de segurança e eficiência é a construção de dupla parede. Uma parede interna contém o calor, enquanto uma parede externa permanece fria ao toque.

Este design reduz drasticamente as temperaturas da superfície externa, protegendo os operadores contra queimaduras e diminuindo a carga de calor no ambiente circundante.

Intertravamentos de Segurança Integrados

Para evitar a exposição a temperaturas extremas, os fornos tipo caixa são equipados com interruptores de segurança de quebra positiva.

Estes interruptores cortam automaticamente a energia dos elementos de aquecimento no momento em que a porta é aberta, fornecendo uma camada crítica de proteção ao operador.

Design da Porta Focado no Operador

A porta em si é um componente de segurança. Muitos fornos tipo caixa usam uma porta de elevação vertical ou de abrir lateralmente.

Uma porta de elevação vertical afasta a face interna quente do operador ao ser aberta, minimizando o risco de contato acidental.

Gerenciamento de Fumos e Exaustão

Quando os processos envolvem materiais que liberam fumos ou gases voláteis, a ventilação adequada é inegociável.

Muitos fornos tipo caixa podem ser equipados com exaustores ou sistemas de exaustão local para gerenciar com segurança a liberação de gases, garantindo conformidade e um ambiente de trabalho seguro.

Compreendendo as Compensações (Trade-offs)

Embora muito capazes, os fornos tipo caixa não são a solução universal para todas as aplicações de aquecimento. Entender suas compensações inerentes é crucial para tomar uma decisão informada.

Limitações de Atmosfera

Um forno tipo caixa padrão é projetado para operar em atmosfera de ar. Obter um ambiente controlado de gás inerte ou vácuo requer modificação significativa ou um tipo diferente de forno.

Processamento em Lote vs. Contínuo

Por sua natureza, os fornos tipo caixa são projetados para processamento em lote. Eles são ideais para carregar um conjunto de peças, executar um ciclo e descarregar. Eles não são adequados para operações de fabricação de fluxo contínuo onde as peças se movem através de uma zona aquecida.

Pegada e Espaço

A construção robusta de dupla parede resulta em uma pegada física considerável. Estes não são pequenos dispositivos de bancada (embora existam modelos menores) e exigem espaço dedicado no chão e infraestrutura de energia.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno certo significa combinar seus recursos com seu objetivo operacional principal.

- Se seu foco principal for a repetibilidade do processo e controle de qualidade: Priorize fornos com controladores altamente programáveis e especificações documentadas de uniformidade de temperatura.

- Se seu foco principal for a segurança do operador e o manuseio de materiais voláteis: Certifique-se de que o modelo inclua um interruptor de segurança na porta e tenha opções disponíveis para sistemas de exaustão integrados.

- Se seu foco principal for alto rendimento e eficiência: Procure projetos com taxas rápidas de aquecimento, isolamento superior e elementos de aquecimento robustos projetados para longevidade.

Em última análise, entender essas características de design principais permite que você selecione um forno que funcione não apenas como uma ferramenta, mas como um parceiro confiável em seu trabalho de processamento térmico.

Tabela Resumo:

| Categoria de Recurso | Principais Características de Design | Benefícios |

|---|---|---|

| Desempenho e Repetibilidade | Aquecimento de alta uniformidade, Resposta térmica rápida, Sistemas de controle programáveis | Garante resultados consistentes, tempos de ciclo rápidos e controle preciso do processo |

| Segurança e Durabilidade | Construção de dupla parede, Intertravamentos de segurança, Design da porta focado no operador, Gerenciamento de fumos | Protege os operadores, reduz a perda de calor e garante o manuseio seguro de materiais voláteis |

| Compensações (Trade-offs) | Limitações de atmosfera, Processamento em lote, Pegada maior | Destaca as restrições para tomada de decisão informada em aplicações específicas |

Atualize seu processamento térmico com os fornos tipo caixa avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções confiáveis de alta temperatura. Nossa linha de produtos inclui fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizados podem aumentar sua eficiência e segurança!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?