Um forno mufla de laboratório de alta temperatura alcança a estrutura cristalina específica dos catalisadores de LaFeO3 facilitando a decomposição térmica precisa e reações em fase sólida. Especificamente, ele submete os precursores a um processo de calcinação controlado, tipicamente em torno de 450 °C. Este ambiente térmico converte o material em uma fase cristalina de perovskita caracterizada por uma estrutura octaédrica [FeO6] ordenada.

A função principal do forno não é apenas aquecer, mas sim a recristalização controlada. Ele equilibra a energia necessária para formar a estrutura de perovskita contra o risco de sinterização excessiva, garantindo sítios ativos de alta qualidade sem crescimento excessivo de grãos.

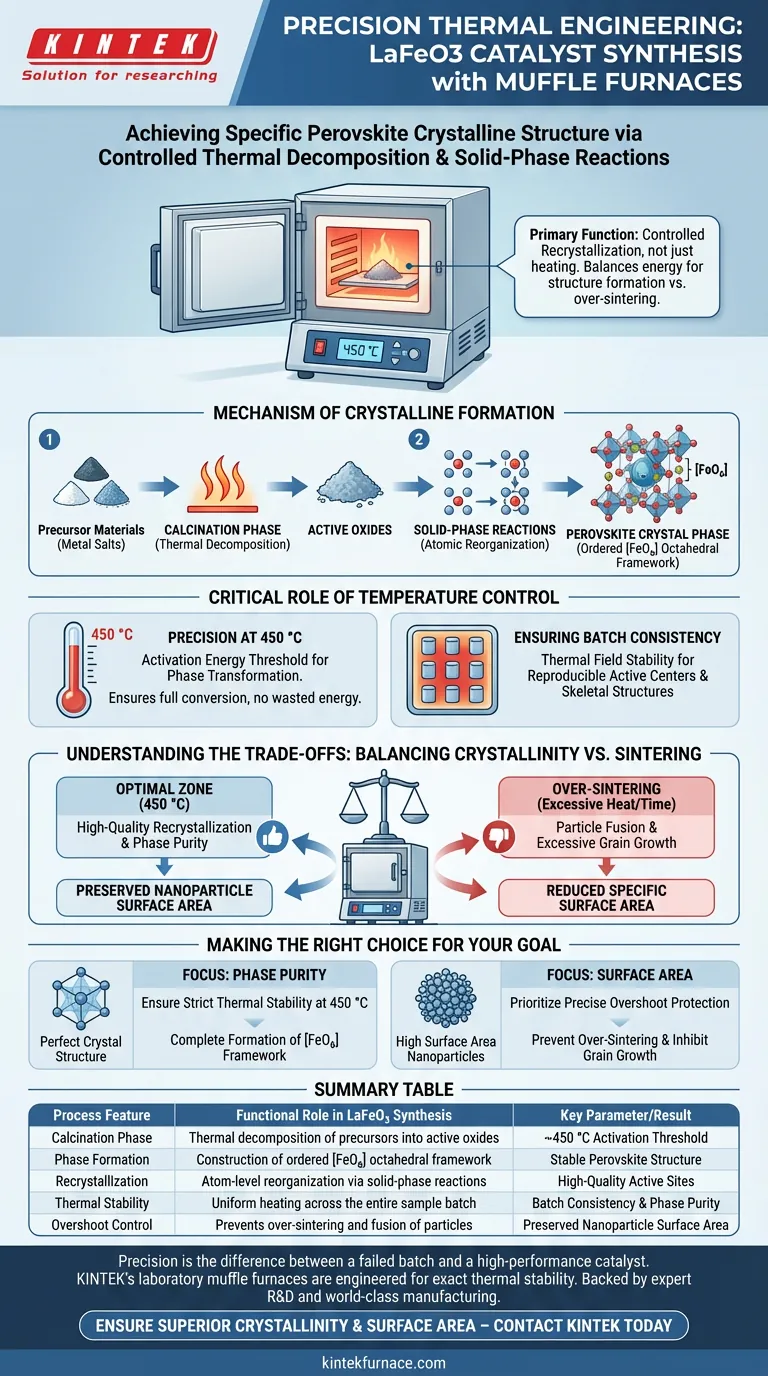

O Mecanismo de Formação Cristalina

Decomposição Térmica e Reações em Fase Sólida

A formação de LaFeO3 é impulsionada por uma fase de calcinação, onde o forno mufla aplica calor para decompor os materiais precursores.

Durante esta fase, os precursores de sais metálicos são decompostos em óxidos ativos. Isso desencadeia reações em fase sólida, forçando o material a se reorganizar no nível atômico em vez de simplesmente derreter ou secar.

Construindo a Estrutura de Perovskita

O objetivo específico deste tratamento térmico é a criação de uma fase cristalina de perovskita.

O forno mufla fornece a energia térmica sustentada necessária para organizar os átomos em uma geometria específica. Para LaFeO3, isso resulta na formação de uma estrutura octaédrica [FeO6] ordenada, que é crucial para o desempenho final do catalisador.

O Papel Crítico do Controle de Temperatura

Precisão a 450 °C

De acordo com protocolos padrão para este material, o forno é frequentemente ajustado para um alvo específico, como 450 °C.

Manter essa temperatura exata é vital porque representa o limiar de energia de ativação para a transformação de fase. Isso garante que os precursores sejam totalmente convertidos na forma cristalina desejada sem desperdício de energia ou danos ao material.

Garantindo a Consistência do Lote

Uma vantagem chave de um forno mufla de laboratório de alta qualidade é sua estabilidade de campo térmico.

Essa estabilidade garante que cada parte da amostra receba o mesmo histórico térmico. Essa consistência permite a formação reprodutível de centros ativos e estruturas esqueléticas em diferentes lotes do catalisador.

Entendendo os Compromissos

Equilibrando Cristalinidade vs. Sinterização

O desafio mais crítico na preparação de LaFeO3 é encontrar a zona "ideal" de energia térmica.

Você precisa de altas temperaturas para garantir recristalização de alta qualidade e pureza de fase. No entanto, calor excessivo ou exposição prolongada podem levar à sinterização excessiva, onde as partículas se fundem indesejavelmente.

O Risco de Crescimento de Grãos

Se o forno mufla carecer de precisão ou ultrapassar a temperatura alvo, isso causa crescimento excessivo de grãos.

Grãos grandes reduzem a área superficial específica do material. Controlando estritamente a temperatura a 450 °C, o forno evita esse crescimento, preservando as nanopartículas e garantindo que os sítios ativos permaneçam acessíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação do seu catalisador de LaFeO3, alinhe o uso do seu forno com seus objetivos específicos:

- Se o seu foco principal é Pureza de Fase: Garanta que seu forno possa manter estabilidade térmica rigorosa a 450 °C para garantir a formação completa da estrutura octaédrica [FeO6].

- Se o seu foco principal é Área Superficial: Priorize proteção precisa contra sobreaquecimento para evitar sinterização excessiva e inibir o crescimento excessivo de grãos durante a recristalização.

O sucesso na síntese de catalisadores depende de tratar o forno mufla como um instrumento de precisão para engenharia de cristais, não meramente como uma fonte de calor.

Tabela Resumo:

| Característica do Processo | Função no Processo de Síntese de LaFeO3 | Parâmetro Chave/Resultado |

|---|---|---|

| Fase de Calcinação | Decomposição térmica de precursores em óxidos ativos | Limiar de Ativação de ~450 °C |

| Formação de Fase | Construção da estrutura octaédrica [FeO6] ordenada | Estrutura de Perovskita Estável |

| Recristalização | Reorganização em nível atômico via reações em fase sólida | Sítios Ativos de Alta Qualidade |

| Estabilidade Térmica | Aquecimento uniforme em todo o lote da amostra | Consistência do Lote e Pureza de Fase |

| Controle de Sobreaquecimento | Evita sinterização excessiva e fusão de partículas | Área Superficial de Nanopartículas Preservada |

A precisão é a diferença entre um lote falho e um catalisador de alto desempenho. Os fornos mufla de laboratório da KINTEK são projetados para a estabilidade térmica exata necessária para transformações de fase complexas como a síntese de LaFeO3. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa. Garanta que seus catalisadores mantenham cristalinidade e área superficial superiores — Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de alta temperatura ideal.

Guia Visual

Referências

- Tian Guo, Fei Wei. Upgrading CO2 to sustainable aromatics via perovskite-mediated tandem catalysis. DOI: 10.1038/s41467-024-47270-z

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o treinamento de operadores é importante para o uso de fornos mufla? Garanta Segurança, Precisão e Longevidade

- Quais são os métodos de transporte comuns usados em fornos mufla? Escolha o sistema certo para o seu laboratório

- Como um sistema de aquecimento por micro-ondas se compara aos fornos de mufla tradicionais? Regeneração Rápida e Segura de Eletrólitos Sólidos

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Qual é o papel dos fornos de resistência tipo caixa nos processos de semicondutores? Essenciais para Oxidação Térmica e Recozimento

- Qual o papel de um forno mufla na carbonização de cascas de palma a 600°C? Desbloqueie o Carvão Ativado de Alto Desempenho

- Por que um forno mufla com controle de precisão é necessário para o tratamento térmico de RuO2/g-C3N4? Garanta Catalisadores Perfeitos

- Por que um forno de alta temperatura de laboratório é necessário para catalisadores heterogêneos de decatungstato? Garanta a Fixação Estrutural