Em fornos mufla, os dois métodos mais comuns para transportar materiais através da câmara de aquecimento são os sistemas de esteira e os sistemas de empurrador. Um forno de esteira usa uma esteira contínua de liga ou cerâmica para mover peças, tornando-o uma escolha muito comum para processos contínuos sob atmosfera controlada. Em contraste, um forno de empurrador usa um pistão para empurrar bandejas ou "barcos" de material através do forno em uma sequência semicontínua.

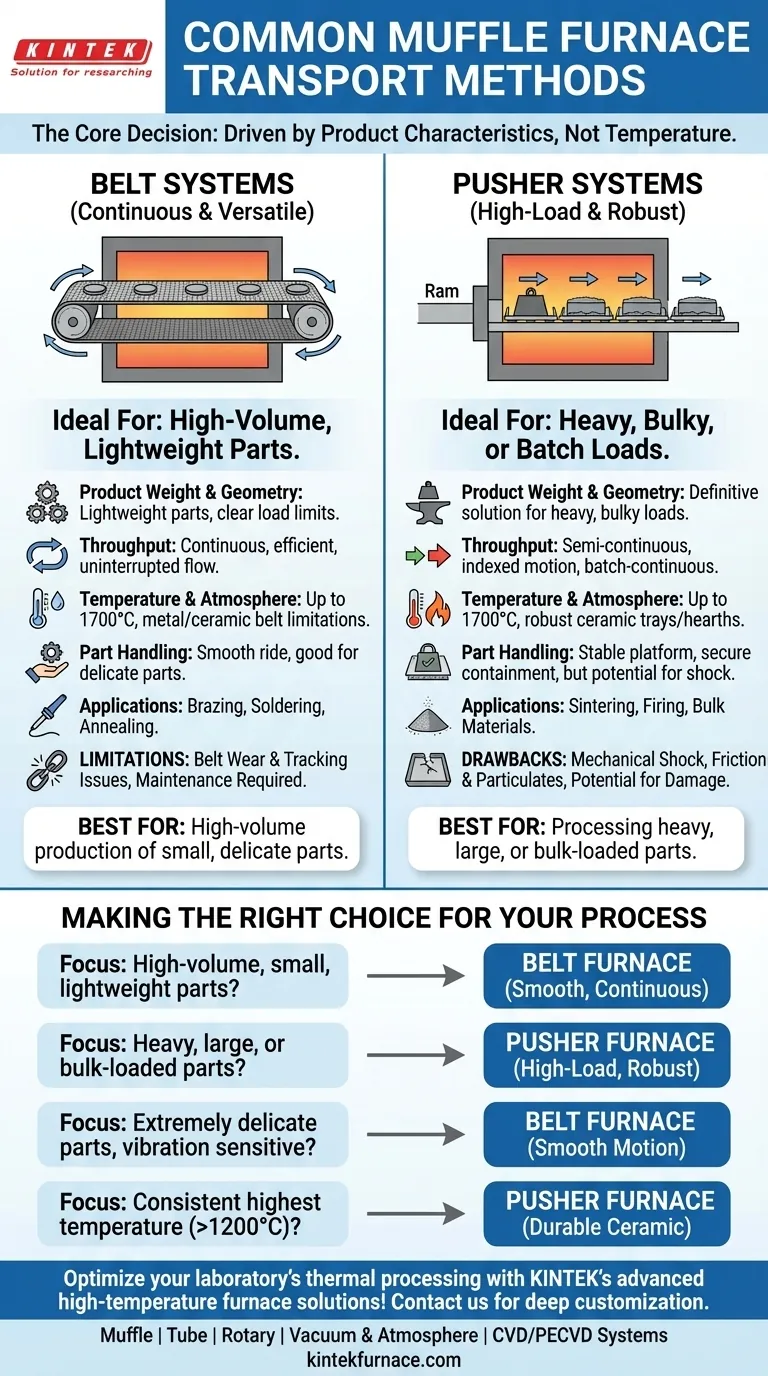

A decisão principal entre um sistema de transporte por esteira e por empurrador não é sobre a temperatura do forno ou o método de aquecimento, mas sobre as características físicas do seu produto. As esteiras se destacam no fluxo contínuo para peças mais leves, enquanto os empurradores são projetados para manusear cargas mais pesadas e volumosas.

Desvendando os Mecanismos de Transporte

Para selecionar o forno certo, você deve primeiro entender as diferenças operacionais fundamentais entre os principais métodos de transporte. Cada um é projetado para resolver um conjunto diferente de desafios de manuseio de materiais.

O Forno de Esteira: Contínuo e Versátil

Um forno de esteira usa uma esteira de malha, geralmente feita de uma liga metálica de alta temperatura ou cerâmica avançada, que corre em um loop contínuo através da câmara do forno.

As peças são colocadas diretamente na esteira na entrada e são transportadas através das zonas de aquecimento e resfriamento em uma velocidade precisamente controlada. Este design é ideal para garantir que cada peça receba um perfil térmico idêntico.

Devido à sua operação contínua e suave, os fornos de esteira são o padrão para muitas aplicações de alto volume, como brasagem, soldagem e recozimento de componentes menores.

O Forno de Empurrador: Carga Pesada e Robusto

Um forno de empurrador opera usando um atuador potente (o "empurrador") para avançar um trem de bandejas ou recipientes através do forno. Uma nova bandeja é carregada na entrada, empurrando toda a linha de bandejas para a frente em uma posição.

Este movimento indexado, semicontínuo, torna-o excepcionalmente adequado para processar peças que são muito pesadas, grandes ou de formato estranho para uma esteira. As bandejas, muitas vezes feitas de cerâmica robusta ou ligas de alta temperatura, fornecem uma plataforma estável para a carga.

Os sistemas de empurrador são a escolha preferida para aplicações como sinterização de peças grandes de pó metálico, queima de blocos cerâmicos pesados ou processamento de materiais a granel em lotes.

Fatores Chave que Influenciam Sua Escolha

As especificações do seu produto e processo o guiarão diretamente para o sistema de transporte ideal. Considere estes fatores antes de tomar uma decisão.

Peso e Geometria do Produto

Este é o fator mais crítico. Os sistemas de esteira têm um limite de carga claro por metro quadrado. Se suas peças forem pesadas, elas causarão alongamento excessivo, arqueamento e desgaste prematuro na esteira. Fornos de empurrador são a solução definitiva para cargas pesadas.

Taxa de Transferência de Processo Necessária

Para produção de alto volume verdadeira e ininterrupta, um forno de esteira oferece o fluxo contínuo mais eficiente. Um forno de empurrador é melhor descrito como semicontínuo ou contínuo em lote, pois sua taxa de transferência é ditada pelo tamanho da bandeja e pelo tempo de ciclo do mecanismo de empurrador.

Temperatura de Operação e Atmosfera

Ambos os sistemas podem operar em temperaturas muito altas (frequentemente até 1700°C) e dentro de atmosferas controladas. No entanto, o próprio material de transporte torna-se uma variável chave. As esteiras de liga metálica têm limitações de temperatura, após as quais são necessárias esteiras cerâmicas mais caras. Os fornos de empurrador geralmente usam bandejas e bases cerâmicas espessas e duráveis que são inerentemente robustas em temperaturas extremas.

Manuseio e Posicionamento das Peças

Peças delicadas que poderiam ser danificadas pelo "empurrão" de um mecanismo de empurrador são mais adequadas para o transporte suave de um forno de esteira. Por outro lado, peças que podem rolar ou deslizar em uma esteira em movimento podem ser contidas com segurança dentro das bandejas de um forno de empurrador.

Entendendo as Compensações

Nenhum sistema é perfeito para todas as aplicações. Reconhecer as limitações inerentes de cada método é fundamental para evitar erros dispendiosos.

Limitações do Sistema de Esteira

A principal fraqueza de um sistema de esteira é a própria esteira. É um item de manutenção que pode esticar, distorcer ou sofrer problemas de rastreamento e alinhamento com o tempo. Uma falha inesperada da esteira pode levar a um tempo de inatividade significativo da produção.

Desvantagens do Sistema de Empurrador

O movimento indexado de um empurrador pode induzir choque mecânico à carga do produto, o que é inaceitável para certas montagens delicadas. Além disso, o atrito entre as bandejas e o piso do forno pode levar ao desgaste e gerar partículas, uma preocupação potencial em aplicações de alta pureza.

Fazendo a Escolha Certa para Seu Processo

Sua decisão deve ser um reflexo direto de seus requisitos de fabricação. Use as seguintes diretrizes para orientar sua escolha.

- Se seu foco principal é a produção de alto volume de peças pequenas e leves: Um forno de esteira é o padrão da indústria e fornecerá a taxa de transferência contínua mais eficiente.

- Se seu foco principal é processar peças pesadas, grandes ou carregadas a granel: Um forno de empurrador é especificamente projetado para a capacidade de carga pesada e robustez que você exige.

- Se seu foco principal é processar peças extremamente delicadas sensíveis à vibração: O movimento suave e contínuo de um forno de esteira é a escolha superior.

- Se seu foco principal é operar consistentemente no ponto mais alto do espectro de temperatura (>1200°C): Um forno de empurrador com uma base e sistema de bandeja cerâmicos robustos geralmente oferece maior durabilidade a longo prazo.

Compreender essas diferenças fundamentais de transporte permite que você selecione um forno que se alinhe perfeitamente com seus objetivos de produção e requisitos de material.

Tabela de Resumo:

| Método de Transporte | Ideal Para | Características Principais |

|---|---|---|

| Sistema de Esteira | Peças leves, processos contínuos de alto volume | Operação suave, ideal para brasagem, soldagem, recozimento |

| Sistema de Empurrador | Cargas pesadas ou volumosas, aplicações de alta temperatura | Manuseio robusto, semicontínuo, adequado para sinterização, queima |

Otimize o processamento térmico do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos sistemas confiáveis como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas