Um forno de resistência de alta temperatura de alta precisão funciona como o ambiente controlado crítico para testar a durabilidade de revestimentos de carboneto de tântalo (TaC). Ao manter uma temperatura constante de aproximadamente 830°C, o forno garante que os sais mistos de NaCl-KCl permaneçam em um estado estável e fundido, permitindo que os pesquisadores meçam com precisão a perda de massa e a evolução de fase sob condições operacionais extremas simuladas.

Ponto Principal O forno não é apenas uma fonte de calor; é um motor de estabilidade. Sua função principal é eliminar variáveis térmicas, garantindo que qualquer degradação observada no revestimento seja estritamente resultado da interação química com o sal fundido, em vez de flutuações no ambiente operacional.

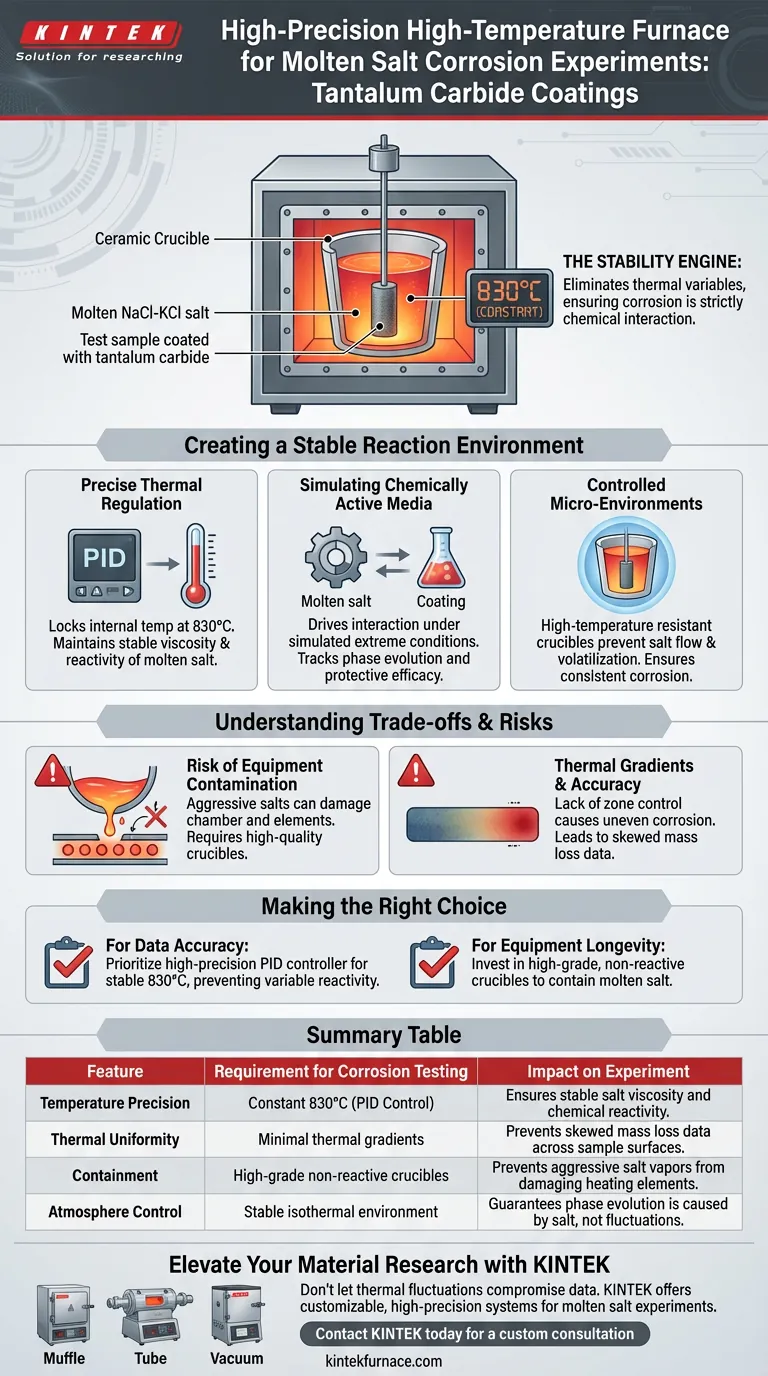

Criando um Ambiente de Reação Estável

A validade de um experimento de corrosão depende inteiramente da consistência do ambiente. Um forno de resistência de alta precisão alcança isso por meio de mecanismos específicos de contenção e térmicos.

Regulação Térmica Precisa

O forno usa um sistema de controle para fixar a temperatura interna em 830°C.

Essa precisão é inegociável porque a viscosidade e a reatividade dos sais fundidos mudam drasticamente com as variações de temperatura.

Ao manter um ambiente isotérmico, o forno garante que a mistura de sal NaCl-KCl permaneça fluida e quimicamente ativa sem superaquecer o substrato.

Simulando Mídia Quimicamente Ativa

O objetivo é replicar as "condições operacionais extremas" que os revestimentos de tântalo enfrentarão no mundo real.

O calor do forno impulsiona a interação entre o sal fundido e a camada carburada.

Isso permite que os pesquisadores rastreiem a evolução de fase — como a estrutura química do revestimento muda ao longo do tempo — e quantifiquem a eficácia protetora do revestimento.

Microambientes Controlados

Para garantir que o sal aja uniformemente sobre o revestimento, as amostras são geralmente colocadas dentro de crisóis resistentes a altas temperaturas.

Esses crisóis criam um microambiente estável ao redor da amostra, impedindo que os sais fundidos escorram ou se volatilizem de forma desigual.

Essa configuração garante que a corrosão seja consistente em toda a área de superfície da amostra de teste.

Compreendendo as Compensações e Riscos

Embora os fornos de resistência sejam essenciais para esses experimentos, eles apresentam desafios operacionais específicos que podem comprometer dados ou equipamentos.

Risco de Contaminação do Equipamento

Sais fundidos como NaCl-KCl são altamente agressivos.

Se o sal se volatilizar ou escorrer do crisol, ele pode contaminar a câmara do forno e danificar os elementos de aquecimento.

O uso de crisóis de alta qualidade é essencial para evitar que o sal entre em contato com os componentes internos do forno.

Gradientes Térmicos e Precisão

Nem todos os fornos de resistência fornecem distribuição de calor perfeitamente uniforme.

Se um forno não tiver controle de zona preciso, gradientes térmicos podem se formar, fazendo com que uma extremidade de uma amostra corroa mais rápido que a outra.

Isso leva a dados de perda de massa distorcidos que não refletem com precisão o desempenho do material.

Fazendo a Escolha Certa para o Seu Experimento

Para maximizar a confiabilidade de seus testes de corrosão de carboneto de tântalo, considere estas prioridades específicas:

- Se o seu foco principal for a Precisão dos Dados: Certifique-se de que seu forno possua um controlador PID de alta precisão para manter o ponto de ajuste de 830°C com flutuação mínima, evitando reatividade variável do sal.

- Se o seu foco principal for a Longevidade do Equipamento: Invista em crisóis de alta qualidade e não reativos para conter a mistura de NaCl-KCl fundido, evitando contaminação da câmara e falha dos elementos de aquecimento.

Dados de corrosão confiáveis são o produto da estabilidade térmica precisa e contenção rigorosa.

Tabela Resumo:

| Recurso | Requisito para Teste de Corrosão | Impacto no Experimento |

|---|---|---|

| Precisão de Temperatura | 830°C Constante (Controle PID) | Garante viscosidade estável do sal e reatividade química. |

| Uniformidade Térmica | Gradientes térmicos mínimos | Evita dados de perda de massa distorcidos nas superfícies da amostra. |

| Contenção | Crisóis não reativos de alta qualidade | Evita que vapores agressivos de sal danifiquem os elementos de aquecimento. |

| Controle de Atmosfera | Ambiente isotérmico estável | Garante que a evolução de fase seja causada pelo sal, não por flutuações. |

Eleve Sua Pesquisa de Materiais com a KINTEK

Não deixe que as flutuações térmicas comprometam seus dados de corrosão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos de Muffle, Tubo e Vácuo de alta precisão, projetados especificamente para lidar com os rigores de experimentos com sal fundido. Esteja você testando revestimentos de carboneto de tântalo ou desenvolvendo novas ligas, nossas soluções personalizáveis de alta temperatura fornecem a estabilidade e a durabilidade que seu laboratório exige.

Pronto para otimizar seu ambiente de teste? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada e garanta que sua pesquisa seja construída sobre uma base de precisão.

Guia Visual

Referências

- Xuming Lv, Pingze Zhang. The Effects of Surface Plasma Carburization on the Microstructure and Molten Salt Corrosion Resistance of Ta. DOI: 10.3390/coatings14121570

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um forno de tratamento térmico modifica compósitos de Fe-Cu? Aprimorando Resistência e Tenacidade via Ciclos Térmicos de Precisão

- Qual é a necessidade de usar um forno de secagem a vácuo para precursores de Ni/NiO@GF? Desbloqueie a Precisão Estrutural

- Como os fornos contínuos aumentam a eficiência da produção? Aumente o Rendimento e Reduza os Custos

- O Forno de Fusão a Alto Vácuo é adequado para aplicações de pesquisa? Desbloqueie Pureza e Precisão na Ciência dos Materiais

- Qual é a diferença entre soldagem e brasagem a vácuo? Um Guia para Escolher o Método de União Correto

- Que indústrias utilizam comumente fornos de brasagem a vácuo? Essencial para Aeroespacial, Medicina, Automotiva e Eletrônica

- Por que os fornos de sinterização a vácuo são importantes na fabricação? Desbloqueie Pureza, Resistência e Precisão

- Por que é necessário um forno a vácuo para o tratamento de eletrodos a 120 °C? Garantindo a Pureza e o Desempenho da Bateria