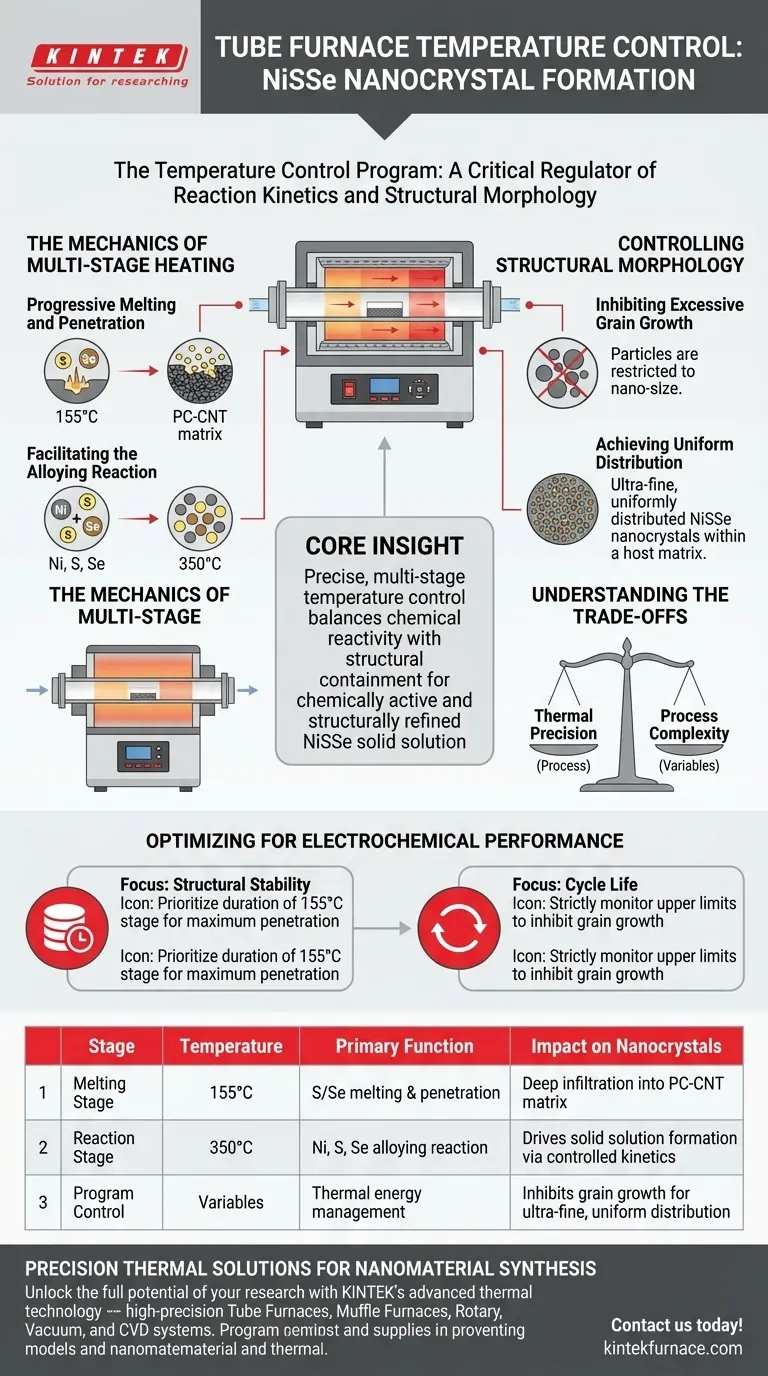

O programa de controle de temperatura atua como um regulador crítico da cinética da reação e da morfologia estrutural. Ao implementar um perfil de aquecimento multiestágio — visando especificamente platôs como 155 °C e 350 °C — o forno tubular garante a fusão e penetração progressivas dos pós de enxofre e selênio. Essa abordagem escalonada permite uma reação de liga completa com o níquel, ao mesmo tempo que impede que os nanocristais cresçam demais.

Insight Principal: O controle de temperatura preciso e multiestágio é o mecanismo que equilibra a reatividade química com o contenção estrutural. Ele permite a formação de uma solução sólida de NiSSe que é quimicamente ativa e estruturalmente refinada, o que é essencial para sobreviver ao estresse físico do ciclo eletroquímico.

A Mecânica do Aquecimento Multiestágio

Fusão e Penetração Progressivas

Um processo de aquecimento padrão, de etapa única, geralmente leva a taxas de reação desiguais. Utilizando um programa multiestágio, o forno permite que o enxofre e o selênio derretam gradualmente.

Essa fusão controlada garante que esses reagentes possam penetrar completamente a matriz de nanotubos de carbono porosos (PC-CNT) antes que a reação principal comece. Essa infiltração profunda é necessária para a síntese uniforme do material.

Facilitando a Reação de Liga

Uma vez que os reagentes são devidamente dispersos, a temperatura é elevada para o estágio de reação (por exemplo, 350 °C).

Esse patamar de temperatura mais alta impulsiona a reação de liga entre o níquel, o enxofre e o selênio. Como os reagentes foram pré-distribuídos durante o estágio de temperatura mais baixa, a reação resultante é consistente em todo o material.

Controlando a Morfologia Estrutural

Inibindo o Crescimento Excessivo de Grãos

Um dos riscos mais significativos na síntese de nanocristais é a tendência das partículas de se agregarem e crescerem demais.

O programa de temperatura preciso restringe esse comportamento. Ao controlar a entrada de energia térmica, o processo inibe o crescimento excessivo de grãos, garantindo que as partículas permaneçam no regime "nano".

Alcançando Distribuição Uniforme

O resultado desse processo controlado é a formação de nanocristais de NiSSe ultrafinos.

Esses cristais não são apenas pequenos, mas também estão uniformemente distribuídos dentro da matriz hospedeira. Essa uniformidade é um resultado direto do gerenciamento exato da temperatura, que impede pontos quentes ou zonas de reação desiguais.

Entendendo os Compromissos

Precisão Térmica vs. Complexidade do Processo

Embora um programa multiestágio produza resultados superiores, ele introduz variáveis que devem ser estritamente gerenciadas.

Se o tempo de permanência no estágio de fusão (155 °C) for muito curto, a penetração na matriz de PC-CNT será incompleta, levando à aglomeração superficial. Inversamente, se a taxa de aquecimento para o estágio de liga (350 °C) for descontrolada, você corre o risco de anular os mecanismos de inibição do crescimento de grãos.

O Custo da Instabilidade Térmica

Sem controle preciso, a fase de "solução sólida" pode se separar ou formar aglomerados irregulares.

Essa falta de uniformidade degrada a capacidade do material de acomodar a expansão de volume posteriormente. A estrutura "ultrafina" criada pelo programa é o que fornece o amortecimento mecânico durante os ciclos de carga e descarga eletroquímica.

Otimizando para Desempenho Eletroquímico

Para alavancar esse controle de temperatura para resultados específicos, considere o seguinte:

- Se o seu foco principal for Estabilidade Estrutural: Priorize a duração do estágio de temperatura mais baixa (155 °C) para garantir a penetração máxima na matriz porosa antes da reação.

- Se o seu foco principal for Vida Útil do Ciclo: monitore rigorosamente os limites de temperatura superior para inibir o crescimento de grãos, pois nanocristais menores resistem melhor à expansão de volume dos ciclos de carregamento.

A eficácia do seu material NiSSe é determinada não apenas pelos ingredientes, mas pela arquitetura térmica usada para montá-los.

Tabela Resumo:

| Estágio | Temperatura | Função Principal | Impacto nos Nanocristais |

|---|---|---|---|

| Estágio de Fusão | 155 °C | Fusão e penetração de Enxofre/Selênio | Garante infiltração profunda na matriz de PC-CNT |

| Estágio de Reação | 350 °C | Reação de liga de Ni, S, Se | Impulsiona a formação de solução sólida por meio de cinética controlada |

| Controle do Programa | Variáveis | Gerenciamento de energia térmica | Inibe o crescimento de grãos para distribuição ultrafina e uniforme |

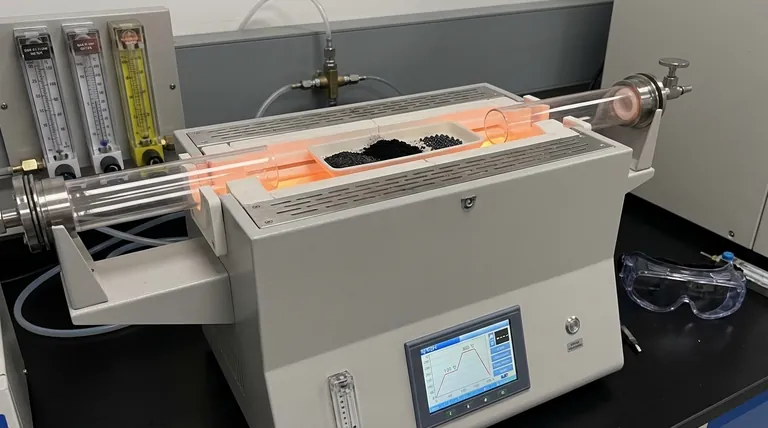

Soluções Térmicas de Precisão para Síntese de Nanomateriais

Desbloqueie todo o potencial da sua pesquisa com a tecnologia térmica avançada da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece Fornos Tubulares, Fornos Mufla, Sistemas Rotativos, a Vácuo e CVD de alta precisão — todos totalmente personalizáveis para atender aos seus requisitos específicos de aquecimento multiestágio.

Se você está sintetizando nanocristais de NiSSe ou desenvolvendo materiais eletroquímicos de próxima geração, nossos sistemas fornecem a estabilidade térmica e a precisão da taxa de aquecimento necessárias para prevenir o crescimento de grãos e garantir a uniformidade do material.

Pronto para elevar o desempenho do seu material? Entre em contato conosco hoje para discutir suas necessidades exclusivas com nossos especialistas técnicos!

Guia Visual

Referências

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como um forno tubular de alta temperatura garante o desempenho de andaimes de liga de magnésio? Guia de Sinterização Especializado

- Quais são as vantagens de um tubo de vácuo? Desbloqueie Desempenho Superior em Áudio e Tratamento Térmico

- Quais condições de processo um forno tubular fornece para nanofios de Au-Ni-TiO2? Domine a Síntese VLS a 1000°C

- Por que um forno tubular de alta temperatura é usado para o recozimento de longo prazo de ligas CrMnFeCoNi? Alcançar Homogeneidade Química

- Por que o tratamento térmico em um forno tubular ou mufla é necessário após a síntese de nano-precursores de hidróxido de magnésio por métodos eletroquímicos? Desbloqueie todo o potencial de seus nanomateriais de MgO

- De que formas um forno tubular vertical é flexível e diversificado? Desbloqueie Soluções Personalizadas para o seu Laboratório

- Como um forno tubular horizontal contribui para a ativação física do carvão ativado derivado de serragem?

- Quais requisitos tecnológicos afetam o projeto de fornos tubulares? Fatores Chave para um Desempenho Ideal