No seu cerne, o projeto de um forno tubular é ditado por três requisitos tecnológicos primários: a temperatura máxima de operação, o controle da atmosfera interna e o tempo de residência desejado para o material sendo processado. Esses fatores influenciam diretamente a escolha dos materiais do tubo, elementos de aquecimento e as dimensões físicas do forno, com demandas de maior desempenho exigindo ligas avançadas e sistemas de controle mais complexos.

O projeto de um forno tubular não se trata apenas de gerar calor. É um equilíbrio calculado entre alcançar um ambiente térmico específico e uniforme e respeitar as limitações físicas e químicas dos materiais usados para criá-lo.

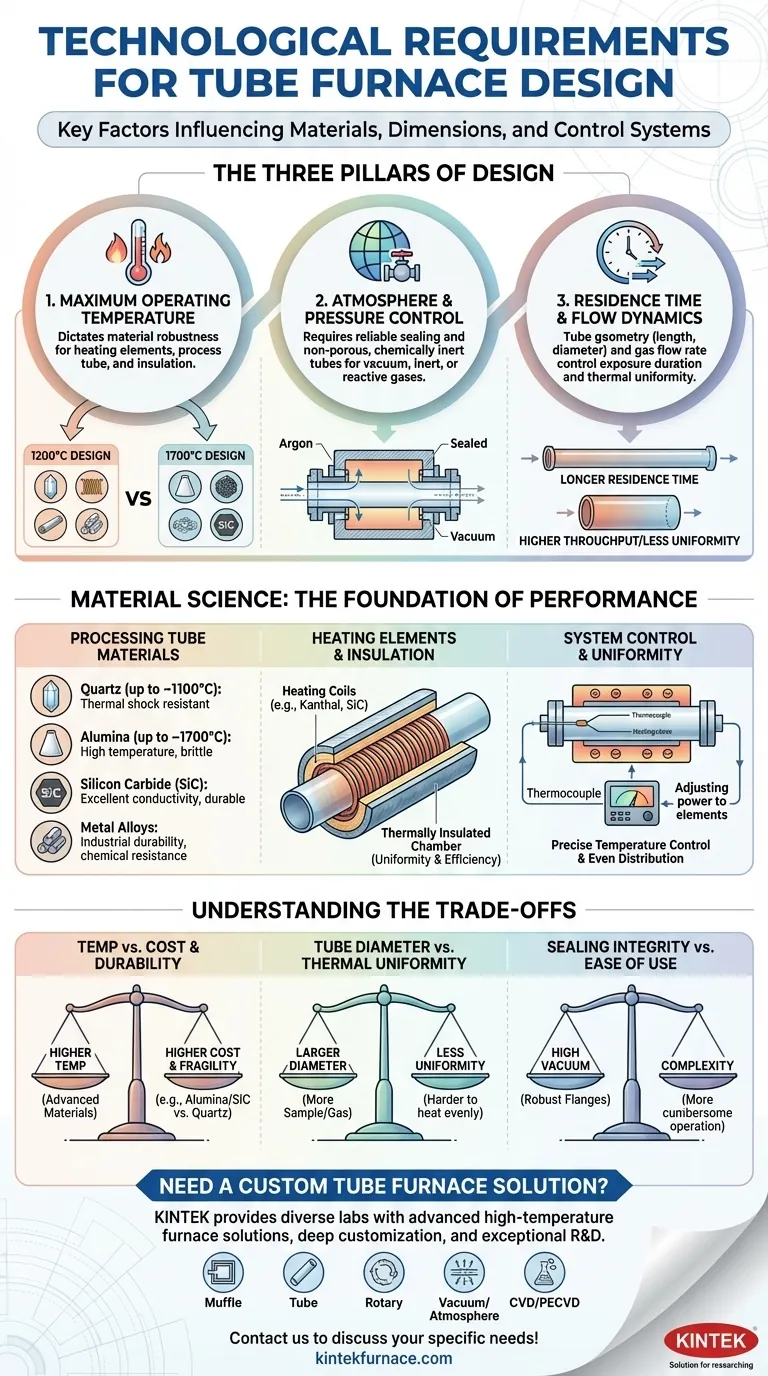

Os Três Pilares do Projeto de Fornos Tubulares

Cada elemento de um forno tubular é uma solução para um desafio tecnológico específico. O processo de projeto se concentra em três parâmetros fundamentais que definem o propósito e as capacidades do forno.

1. Temperatura Máxima de Operação

O fator mais significativo é a temperatura alvo. Este requisito tem um efeito em cascata sobre todos os outros componentes do forno.

Temperaturas mais altas exigem materiais mais robustos para os elementos de aquecimento, o próprio tubo de processo e o isolamento térmico que contém a energia. Um forno projetado para 1200°C usará materiais diferentes de um construído para 1700°C.

2. Controle de Atmosfera e Pressão

Um forno tubular é projetado para criar um ambiente isolado e controlado. Isso envolve mais do que apenas calor.

A capacidade de manter vácuo, introduzir gases inertes ou reativos específicos, ou gerenciar a pressão é um requisito crítico de projeto. Isso dita a necessidade de vedação confiável nas extremidades do tubo e de um material de tubo de processo que seja não poroso e quimicamente inerte à atmosfera desejada.

3. Tempo de Residência e Dinâmica de Fluxo

O tempo de residência — a duração que uma amostra ou gás é exposto ao calor — é controlado pela geometria do tubo do forno e pela taxa de fluxo de qualquer gás.

Um tubo mais longo pode aumentar a eficiência da reação para processos contínuos. O diâmetro do tubo afeta a velocidade do gás e a uniformidade térmica, influenciando a homogeneidade do aquecimento do material. Essas dimensões não são arbitrárias; elas são projetadas para alcançar um resultado de processo específico.

Ciência dos Materiais: A Base do Desempenho

Os requisitos tecnológicos só podem ser atendidos se os materiais corretos forem usados. A escolha do material é uma consequência direta das tensões de temperatura, químicas e físicas que o forno deve suportar.

O Tubo de Processamento

Este é o coração do forno. O material deve suportar a temperatura alvo sem degradar e permanecer inerte aos produtos químicos que estão sendo processados.

- Quartzo é comum para temperaturas de até ~1100°C, oferecendo excelente resistência ao choque térmico e alta pureza.

- Alumina é usada para temperaturas mais altas (até ~1700°C), mas é mais quebradiça.

- Carbeto de Silício (SiC) oferece excelente condutividade térmica e durabilidade em temperaturas muito altas.

- Ligas metálicas de alta temperatura são usadas em aplicações industriais onde a durabilidade e a resistência a ataques químicos específicos são primordiais.

Elementos de Aquecimento e Isolamento

O sistema para gerar e conter calor é tão crítico quanto o tubo.

Bobinas de aquecimento, frequentemente feitas de materiais como Kanthal ou SiC, são posicionadas ao redor do tubo para gerar calor. Todo o conjunto é alojado em uma câmara termicamente isolada para garantir eficiência energética e alcançar alta uniformidade térmica ao longo do comprimento do tubo.

Controle e Uniformidade do Sistema

Alcançar uma temperatura estável e uniforme é um objetivo chave de projeto. Isso evita gradientes de temperatura que poderiam arruinar um experimento ou processo industrial.

Isso é realizado através de um ciclo de feedback. Um termopar mede a temperatura dentro do forno, e um controlador ajusta a energia dos elementos de aquecimento para manter o ponto de ajuste com precisão. O arranjo físico desses elementos é projetado para distribuir o calor uniformemente.

Compreendendo as Compensações

Selecionar ou projetar um forno tubular envolve equilibrar prioridades conflitantes. Compreender essas compensações é essencial para tomar uma decisão informada.

Temperatura vs. Custo e Durabilidade

O desejo por temperaturas de operação mais altas aumenta diretamente o custo. Materiais como alumina de alta pureza ou carbeto de silício são significativamente mais caros que o quartzo. Eles também podem ser mais suscetíveis a choques térmicos, exigindo procedimentos operacionais mais cuidadosos.

Diâmetro do Tubo vs. Uniformidade Térmica

Embora um tubo de maior diâmetro permita processar amostras maiores ou maior vazão de gás, isso representa um desafio para o aquecimento. É inerentemente mais difícil manter uma temperatura perfeitamente uniforme em uma seção transversal mais ampla, o que pode afetar a consistência do processo.

Integridade da Vedação vs. Facilidade de Uso

Alcançar um vácuo alto ou uma atmosfera perfeitamente controlada exige flanges de vedação complexos e robustos. Embora eficazes, esses sistemas podem ser mais complicados e demorados para operar do que as tampas de extremidade mais simples usadas para aplicações de pressão ambiente.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final de projeto ou compra deve ser guiada por seu objetivo principal.

- Se seu foco principal é a síntese de materiais de alta temperatura: Priorize fornos com tubos de alumina ou carbeto de silício e elementos de aquecimento de alto desempenho capazes de atingir e sustentar sua temperatura alvo.

- Se seu foco principal é o controle preciso da atmosfera para reações sensíveis: Examine a qualidade dos flanges de extremidade e do sistema de vedação, e escolha um material de tubo não poroso, como quartzo de alta pureza.

- Se seu foco principal é o processamento contínuo de alto rendimento: Considere cuidadosamente o comprimento e o diâmetro do tubo para otimizar o tempo de residência e a dinâmica do fluxo, aceitando possíveis compensações na uniformidade térmica absoluta.

Em última análise, um forno tubular bem projetado é aquele onde os materiais, dimensões e sistemas de controle são todos escolhidos a serviço de um objetivo tecnológico específico.

Tabela Resumo:

| Requisito | Impacto no Projeto | Considerações Chave |

|---|---|---|

| Temperatura Máxima de Operação | Determina os materiais para tubos, elementos de aquecimento e isolamento | Temperaturas mais altas exigem ligas avançadas, aumentando o custo e a complexidade |

| Controle de Atmosfera e Pressão | Influencia os sistemas de vedação e a escolha do material do tubo | Crítico para ambientes de vácuo, gás inerte ou reativo |

| Tempo de Residência e Dinâmica de Fluxo | Afeta o comprimento do tubo, diâmetro e uniformidade do aquecimento | Otimiza para processamento contínuo e eficiência de reação |

Precisa de uma solução de forno tubular personalizada? Aproveitando P&D excepcional e fabricação própria, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você focado na síntese de alta temperatura, controle preciso da atmosfera ou processamento de alto rendimento, podemos ajudá-lo a alcançar resultados superiores. Entre em contato hoje para discutir suas necessidades específicas e descobrir como nossas soluções personalizadas podem aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais