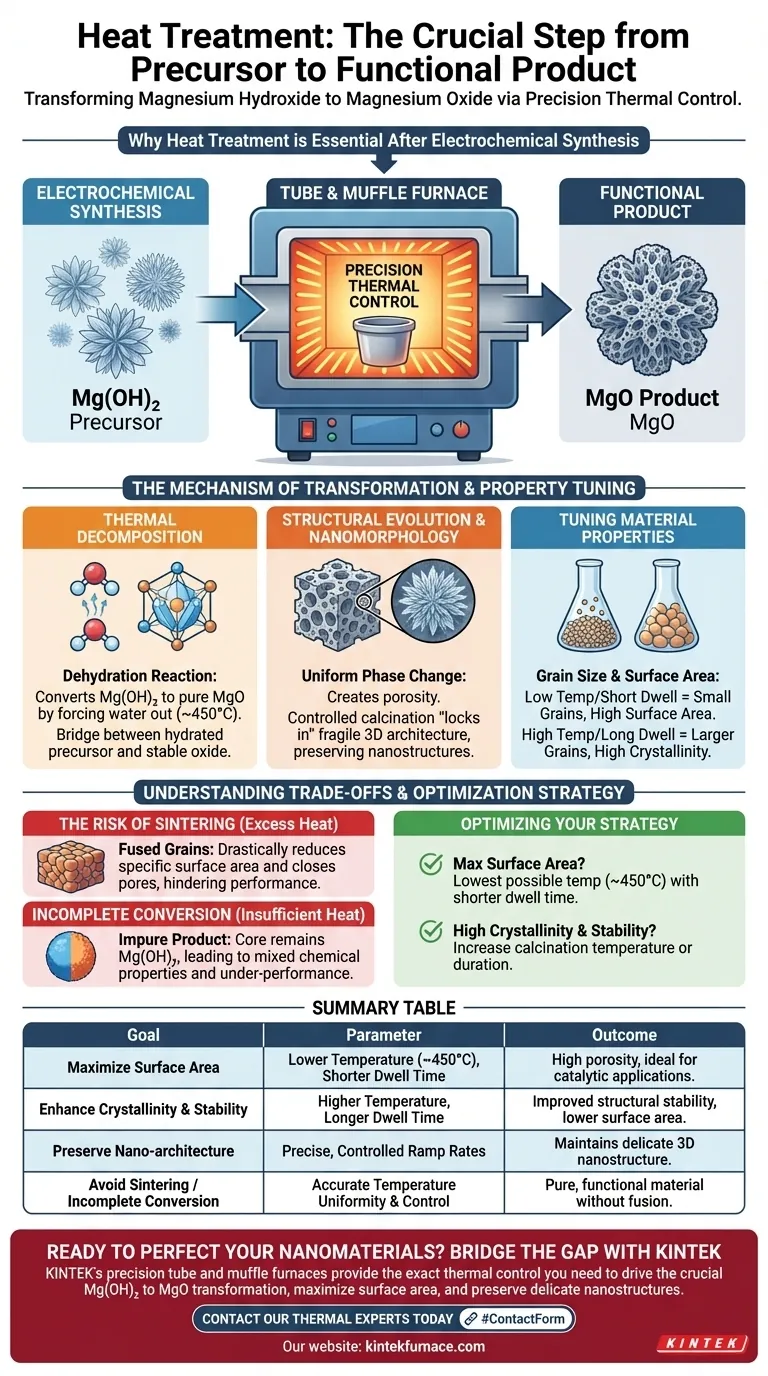

O tratamento térmico serve como a etapa essencial de transformação de fase que converte seu material bruto sintetizado em um produto funcional. O processo eletroquímico cria hidróxido de magnésio ($Mg(OH)_2$), um precursor que deve ser decomposto termicamente para se tornar óxido de magnésio ($MgO$). O uso de um forno tubular ou mufla permite o controle térmico preciso necessário para impulsionar essa mudança química, preservando as delicadas nanoestruturas criadas durante a síntese.

Enquanto a deposição eletroquímica molda a arquitetura do material, o tratamento térmico define sua identidade química e desempenho físico. É a ponte entre um precursor hidratado e um óxido estável de alta área superficial.

O Mecanismo de Transformação

Decomposição Térmica

A função principal do forno é executar uma reação de desidratação. O processo eletroquímico ocorre em um ambiente aquoso, resultando naturalmente em um composto hidróxido.

Para obter o óxido de magnésio desejado, o material deve passar por calcinação. Este processo força fisicamente as moléculas de água a saírem da rede cristalina, tipicamente em torno de 450°C, deixando para trás óxido puro.

Evolução Estrutural

Essa mudança de fase não é meramente química; é estrutural. À medida que a água sai da estrutura, ela cria porosidade dentro do material.

O ambiente do forno garante que essa evolução ocorra uniformemente. Essa uniformidade é crucial para evitar que o material rache ou desmorone de forma desigual durante a transição.

Ajustando as Propriedades do Material

Controlando o Tamanho do Grão

A temperatura específica e a duração do tratamento térmico atuam como botões de controle para o tamanho final do grão do material.

Temperaturas mais baixas geralmente resultam em grãos menores. Inversamente, temperaturas mais altas ou tempos de permanência mais longos promovem o crescimento de cristais, resultando em grãos maiores.

Definindo a Área Superficial

Existe uma correlação direta entre o perfil de aquecimento e a área superficial específica do $MgO$ final.

Ao gerenciar cuidadosamente o calor, você maximiza a porosidade criada durante a decomposição. Isso resulta em um material com alta área superficial, que é frequentemente uma métrica crítica para aplicações catalíticas ou reativas.

Retendo a Nanomorfologia

Métodos eletroquímicos são frequentemente usados para criar formas complexas, como "nanoflores". Essas estruturas são frágeis.

A calcinação controlada é necessária para "fixar" essas formas. Se feita corretamente, a composição química muda para $MgO$, mas a valiosa arquitetura 3D (a forma de nanoflor) permanece intacta.

Compreendendo os Compromissos

O Risco de Sinterização

Aplicar calor excessivo ou manter a temperatura de pico por muito tempo pode ter efeitos prejudiciais.

O excesso de energia térmica faz com que os grãos individuais se fundam, um processo conhecido como sinterização. Isso reduz drasticamente a área superficial específica e fecha os poros que tornam o material eficaz.

Conversão Incompleta

Inversamente, o tratamento térmico insuficiente leva a um desempenho insatisfatório.

Se a temperatura for muito baixa ou a duração muito curta, o núcleo do material pode permanecer como hidróxido de magnésio. Isso resulta em um produto impuro com propriedades químicas mistas que podem não atender aos padrões de aplicação.

Otimizando sua Estratégia de Tratamento Térmico

Para obter os melhores resultados, você deve adaptar os parâmetros do seu forno às suas métricas de desempenho específicas.

- Se o seu foco principal é a área superficial máxima: Utilize a temperatura mais baixa possível que atinja a decomposição completa (por exemplo, perto de 450°C) com um tempo de permanência mais curto para evitar o crescimento do grão.

- Se o seu foco principal é alta cristalinidade e estabilidade: Aumente a temperatura de calcinação ou a duração para incentivar o alinhamento do grão e remover todos os defeitos estruturais, aceitando uma área superficial menor.

O sucesso depende de ver o forno não como um forno de secagem, mas como um instrumento de precisão que finaliza a morfologia do material.

Tabela Resumo:

| Objetivo do Tratamento Térmico | Parâmetro Chave do Forno | Resultado Esperado para MgO |

|---|---|---|

| Maximizar a Área Superficial | Temperatura Baixa (~450°C), Tempo de Permanência Curto | Alta porosidade, ideal para aplicações catalíticas |

| Aumentar a Cristalinidade e Estabilidade | Temperatura Mais Alta, Tempo de Permanência Mais Longo | Estabilidade estrutural aprimorada, área superficial menor |

| Preservar a Nanoarquitetura (por exemplo, Nanoflores) | Taxas de Aquecimento Precisas e Controladas | Mantém a delicada nanoestrutura 3D da síntese |

| Evitar Sinterização / Conversão Incompleta | Uniformidade e Controle Preciso da Temperatura | Material puro e funcional sem fusão de grãos ou impurezas |

Pronto para aperfeiçoar seus nanomateriais de óxido de magnésio?

Sua síntese eletroquímica cria o precursor, mas as propriedades finais do material são definidas no forno. Os fornos tubulares e de mufla de precisão da KINTEK fornecem o controle térmico exato que você precisa para impulsionar a crucial transformação de Mg(OH)₂ para MgO, maximizar a área superficial e preservar nanoestruturas delicadas sem sinterização.

Deixe-nos ajudá-lo a preencher a lacuna entre a síntese e um material de alto desempenho.

🔗 Entre em contato com nossos especialistas em térmica hoje mesmo para discutir a personalização de uma solução de forno para seus objetivos exclusivos de pesquisa e produção.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções primárias de um forno de resistência tubular de alta precisão? Otimizar a síntese de compósitos dopados com cloreto

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Quais condições de processo específicas um forno tubular de laboratório fornece? Otimize o Sucesso da Carbonização da Biomassa

- Como o layout da zona de temperatura de um forno tubular horizontal afeta a qualidade da síntese de nanofilmes de Bi2Se3?

- Como os fornos tubulares rotativos são utilizados na agricultura? Aumente a Eficiência na Secagem e Processamento de Biomassa

- Qual é a função principal de um forno tubular de zona única de temperatura na CVD de MoS2? Domine o seu processo de síntese

- Qual é a função de um forno tubular de alta temperatura? Domínio do Crescimento de Grãos para Amostras de Ligas Microcristalinas

- Para que processos térmicos os fornos tubulares podem ser usados? Desvende a Precisão no Processamento de Materiais