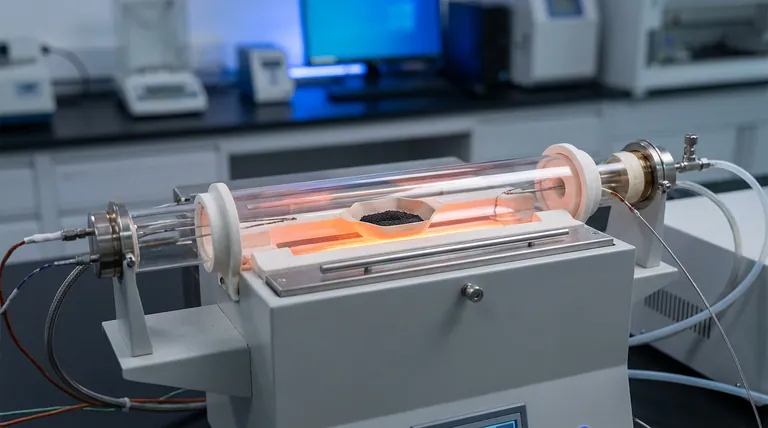

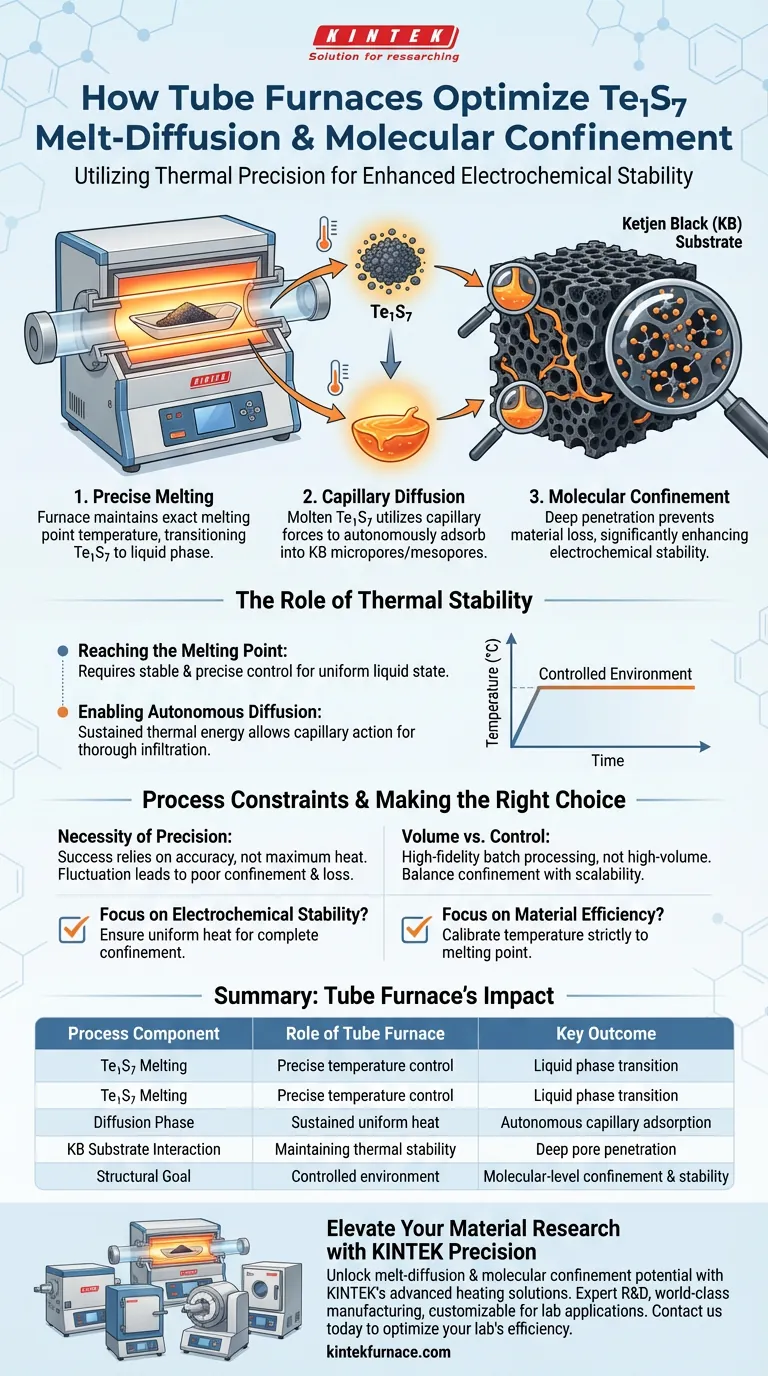

O processo de fusão-difusão depende fundamentalmente da precisão térmica do forno tubular. Este equipamento cria um ambiente controlado onde a temperatura é mantida exatamente no ponto de fusão do Te1S7, transformando-o em um estado líquido capaz de migração física. Este estado térmico específico permite que o material ativo infiltre a estrutura porosa dos substratos de carbono através da ação capilar.

Ponto Principal O forno tubular não é meramente uma fonte de calor; é uma ferramenta de precisão usada para liquefazer o Te1S7, permitindo que as forças capilares atraiam o material para os microporos de carbono. Isso resulta em confinamento em nível molecular que aprimora significativamente a estabilidade eletroquímica do compósito final.

O Papel da Estabilidade Térmica

Atingindo o Ponto de Fusão

A função principal do equipamento de aquecimento é fornecer controle de temperatura estável e preciso.

O processo requer o aquecimento do compósito de Te1S7 exatamente ao seu ponto de fusão.

Sem a distribuição uniforme de calor fornecida por um forno tubular, o material pode derreter de forma irregular ou não atingir o estado líquido necessário para a difusão.

Permitindo a Difusão Autônoma

Uma vez que o Te1S7 se torna fundido, a energia externa fornecida pelo forno facilita uma transformação física.

O material ativo líquido utiliza forças capilares para se mover sem assistência mecânica.

Isso permite que o Te1S7 se adsorva autonomamente na superfície do substrato de carbono.

Interação com Substratos de Carbono

Penetrando Ketjen Black (KB)

O processo é projetado especificamente para explorar a estrutura de materiais de carbono como o Ketjen Black (KB).

O Te1S7 fundido penetra profundamente nas estruturas microporosas e mesoporosas do substrato.

O forno tubular mantém as condições térmicas tempo suficiente para que essa infiltração completa ocorra.

Alcançando o Confinamento Molecular

O objetivo deste processo de aquecimento é o confinamento em nível molecular.

Ao travar o material ativo dentro dos poros de carbono, o processo evita a perda de material durante a operação.

Essa integração estrutural é o fator chave no aprimoramento da estabilidade eletroquímica do material compósito resultante.

Compreendendo as Restrições do Processo

A Necessidade de Precisão

Embora os fornos tubulares — incluindo variações verticais — sejam capazes de atingir temperaturas muito altas, o sucesso deste processo depende da precisão, não apenas do calor máximo.

Se a temperatura flutuar significativamente, o Te1S7 pode não liquefazer completamente ou pode degradar antes de infiltrar os poros.

O controle térmico inadequado resulta em confinamento deficiente, levando à perda de material e redução de desempenho.

Volume vs. Controle

Os fornos tubulares se destacam na criação de uma atmosfera controlada para pesquisa e teste de materiais.

No entanto, eles são tipicamente ferramentas de processamento em lote projetadas para alta fidelidade, em vez de alto volume de produção.

Os usuários devem equilibrar a necessidade deste confinamento molecular preciso com os limites de escalabilidade do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do processo de fusão-difusão, alinhe as configurações do seu equipamento com seus objetivos específicos:

- Se o seu foco principal é Estabilidade Eletroquímica: Certifique-se de que seu forno forneça distribuição uniforme de calor para garantir o confinamento molecular completo dentro dos microporos.

- Se o seu foco principal é Eficiência de Material: Calibre a temperatura estritamente para o ponto de fusão do Te1S7 para evitar a vaporização ou degradação do material ativo.

A precisão no aquecimento é o catalisador que transforma matérias-primas em um compósito altamente estável e estruturalmente integrado.

Tabela Resumo:

| Componente do Processo | Papel do Forno Tubular | Resultado Chave |

|---|---|---|

| Fusão do Te1S7 | Controle preciso de temperatura para atingir o ponto de fusão exato | Transição de fase líquida para migração |

| Fase de Difusão | Distribuição de calor uniforme e sustentada | Adsorção autônoma via forças capilares |

| Interação com Substrato de KB | Manutenção da estabilidade térmica ao longo do tempo | Penetração profunda em micro/mesoporos |

| Objetivo Estrutural | Ambiente controlado para ligação | Confinamento em nível molecular e estabilidade |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial dos seus processos de fusão-difusão e confinamento molecular com as soluções avançadas de aquecimento da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos rigorosos requisitos de estabilidade térmica de suas aplicações específicas de laboratório.

Se você está trabalhando com compósitos de Te1S7 ou substratos de carbono avançados, nossos fornos oferecem o controle de temperatura uniforme essencial para a estabilidade eletroquímica. Entre em contato hoje mesmo para otimizar a eficiência do seu laboratório e descubra a diferença da engenharia de precisão.

Guia Visual

Referências

- Yue Zhang, Jian Liu. A Tellurium‐Boosted High‐Areal‐Capacity Zinc‐Sulfur Battery. DOI: 10.1002/advs.202308580

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que um forno tubular industrial é necessário para o tratamento térmico de cerâmicas SiCN(Ni)/BN? Domine a Pirólise Precisa

- Por que os fornos tubulares são considerados essenciais para a pesquisa científica? Desbloqueie o Controle Preciso de Alta Temperatura

- Qual é a importância do processo de resfriamento lento em um forno tubular de alta temperatura? Domine a Qualidade da Síntese de TMD

- Qual é a função do tubo de vidro de quartzo em um reator de plasma DBD coaxial? Garantindo uma descarga de plasma estável

- Quais setores usam comumente fornos tubulares? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Quais capacidades relacionadas à temperatura tornam os fornos de tubo multizona valiosos para pesquisa? Desbloqueie o Controle Térmico de Precisão

- Qual manutenção é necessária para um forno tubular a vácuo? Garanta longevidade e segurança em seu laboratório

- Quais são os componentes-chave de um forno tubular? Desbloqueie a precisão no processamento de alta temperatura