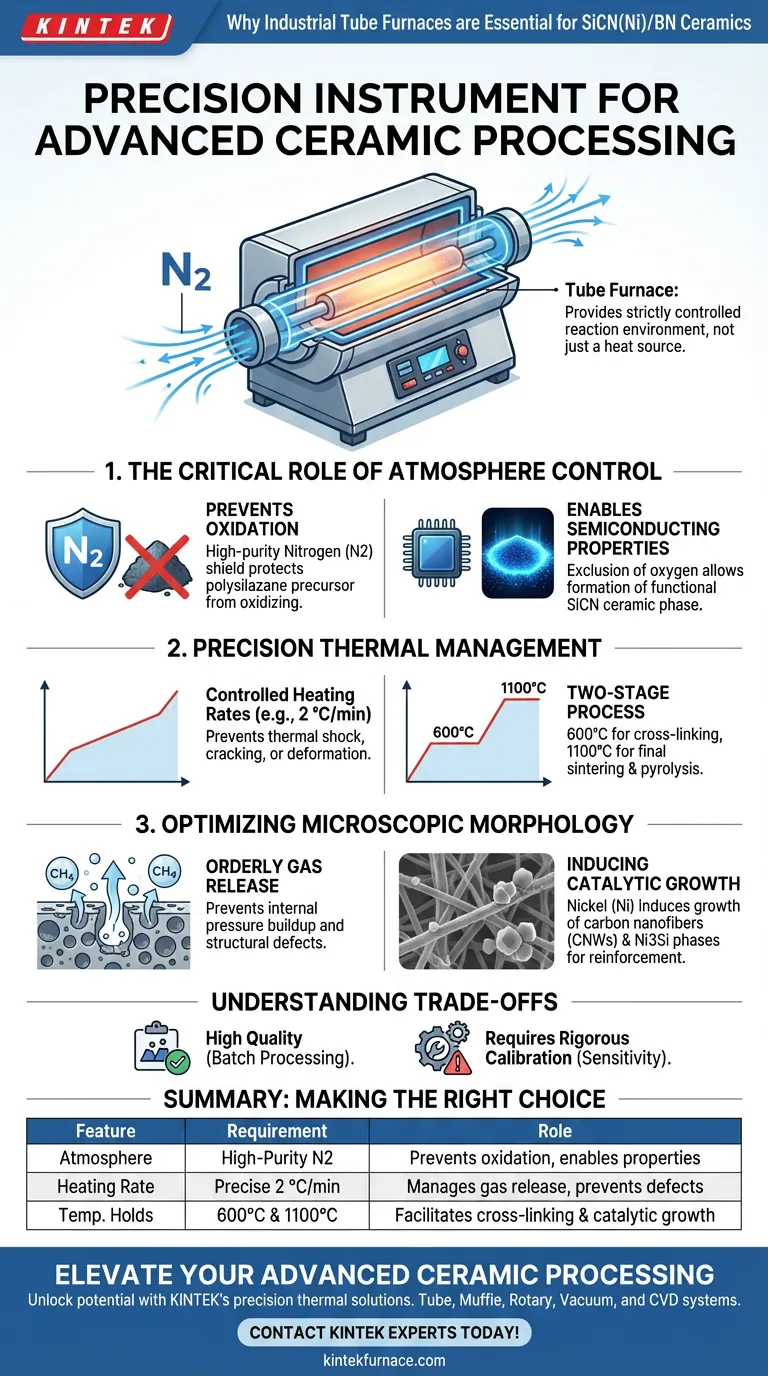

Um forno tubular industrial é essencial para o processamento de cerâmicas SiCN(Ni)/BN porque fornece um ambiente de reação estritamente controlado que os fornos padrão não conseguem igualar. Especificamente, ele permite a regulação precisa das taxas de aquecimento e mantém uma atmosfera de nitrogênio de alta pureza para prevenir a oxidação. Esse controle é obrigatório para converter com sucesso precursores de polissilazano em uma fase cerâmica semicondutora funcional de SiCN.

O forno tubular serve como um instrumento de precisão, em vez de uma simples fonte de calor. Ele facilita um processo de pirólise complexo e de duas etapas que permite a liberação ordenada de gases e o crescimento catalítico de nanofibras de carbono, garantindo que o material final atinja sua morfologia microscópica ideal.

O Papel Crítico do Controle de Atmosfera

Prevenção da Oxidação do Material

A função principal do forno tubular neste contexto é manter uma atmosfera protetora de nitrogênio (N2) de alta pureza.

Sem este gás de proteção, o precursor de polissilazano oxidaria durante a pirólise em vez de converter na fase cerâmica desejada.

Habilitação de Propriedades Semicondutoras

A exclusão de oxigênio é crítica para a transformação química do precursor.

Ao garantir que a reação ocorra em um ambiente inerte, o forno permite a formação da fase cerâmica SiCN, que é responsável pelas propriedades semicondutoras específicas do material.

Gerenciamento Térmico de Precisão

Taxas de Aquecimento Controladas

A conversão bem-sucedida requer um aumento lento e constante de temperatura, especificamente em taxas como 2 °C por minuto.

O forno tubular industrial permite esse controle granular, prevenindo choque térmico ou reações rápidas que poderiam rachar ou deformar o corpo cerâmico.

Execução de um Processo de Duas Etapas

A conversão de cerâmicas SiCN(Ni)/BN não é um evento de aquecimento linear; requer um processo de aquecimento de duas etapas programável.

O forno gerencia efetivamente uma manutenção a 600 °C para reticulação estável, seguida por um aumento para 1100 °C para sinterização e pirólise final.

Otimização da Morfologia Microscópica

Gerenciamento da Liberação de Gases

Durante a pirólise, gases de moléculas pequenas como metano (CH4) são gerados dentro do material.

O programa de controle de temperatura preciso do forno tubular garante que esses gases sejam liberados de forma ordenada, prevenindo o acúmulo de pressão interna que poderia levar a defeitos estruturais.

Indução do Crescimento Catalítico

O ambiente térmico específico permite que o componente de níquel (Ni) atue como catalisador durante o ciclo de aquecimento.

Sob essas condições estritamente mantidas, o níquel induz o crescimento in-situ de nanofibras de carbono (CNWs) e fases cristalinas de Ni3Si, que são vitais para reforçar a estrutura da cerâmica.

Compreendendo os Compromissos

Limitações do Processamento em Lote

Embora os fornos tubulares ofereçam controle ambiental superior, eles são tipicamente unidades de processamento em lote com volume limitado.

Isso garante alta qualidade para materiais especializados como SiCN(Ni)/BN, mas pode restringir a produção em comparação com fornos de esteira contínua usados para cerâmicas de menor qualidade.

Sensibilidade da Calibração

Os requisitos rigorosos para taxas de aquecimento (por exemplo, 2 °C/min) e pureza da atmosfera significam que o equipamento requer calibração rigorosa.

Sensores imprecisos ou vazamentos nas vedações do tubo podem levar à oxidação imediata ou pirólise incompleta, tornando o lote inutilizável.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a fabricação bem-sucedida de cerâmicas SiCN(Ni)/BN, alinhe suas configurações de equipamento com seus objetivos de material específicos:

- Se seu foco principal é a Pureza de Fase: Certifique-se de que o forno seja certificado para operações de alto vácuo ou pressão positiva de alta pureza para manter a integridade da atmosfera de nitrogênio.

- Se seu foco principal é a Integridade Estrutural: Priorize um forno com controladores programáveis avançados para impor estritamente a taxa de aquecimento de 2 °C/min e as manutenções de temperatura em múltiplos estágios.

Em última análise, o forno tubular industrial não é apenas um aquecedor, mas a ferramenta habilitadora que define a realidade química e estrutural de compósitos cerâmicos avançados.

Tabela Resumo:

| Característica | Requisito | Papel no Processamento de Cerâmica |

|---|---|---|

| Atmosfera | Nitrogênio de Alta Pureza (N2) | Previne oxidação e permite propriedades semicondutoras |

| Taxa de Aquecimento | Precisão de 2 °C/min | Gerencia a liberação de gases (CH4) e previne defeitos estruturais |

| Manutenções de Temperatura | Estágios de 600°C e 1100°C | Facilita a reticulação e o crescimento catalítico de nanofibras de carbono |

| Tipo de Sistema | Forno Tubular Controlado | Garante ambiente de alta pureza vs. fornos padrão |

Eleve Seu Processamento de Cerâmica Avançada

Desbloqueie todo o potencial de suas cerâmicas SiCN(Ni)/BN com as soluções térmicas de precisão da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho, adaptados às suas necessidades específicas de pesquisa ou produção. Se você precisa de controle rigoroso de atmosfera ou aquecimento programável em múltiplos estágios, nossos fornos personalizáveis garantem que seus materiais atinjam a morfologia microscópica e a pureza ideais.

Pronto para otimizar seu tratamento térmico? Entre em Contato com Especialistas da KINTEK Hoje para discutir seus requisitos únicos de laboratório ou industriais!

Guia Visual

Referências

- Yanchun Tong, Shigang Wu. Enhanced electromagnetic wave absorption properties of SiCN(Ni)/BN ceramics by <i>in situ</i> generated Ni and Ni<sub>3</sub>Si. DOI: 10.1039/d3ra07877a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como a atmosfera é controlada em um forno de tubo a vácuo? Obtenha Ambientes Gasosos Precisos para Seus Experimentos

- Por que um forno tubular com atmosfera mista de 5% de hidrogênio/argônio é necessário para ligas de alta entropia PtPd_CoNiCu/C?

- Quais são as desvantagens dos fornos de tubo de quartzo? Limitações na Durabilidade e Temperatura

- Por que um forno tubular programável é necessário para a síntese de ligas a granel de Cu13Se52Bi35? Precisão Térmica Essencial

- Qual o papel de um forno tubular de grau industrial na pirólise de catalisadores de carbeto de molibdênio modificado com níquel?

- Por que um forno tubular de alta temperatura é utilizado para a calcinação de nano-óxido de zinco? Controle Mestre de Microestrutura

- Qual o papel de um forno de pirólise tubular na produção de biocarvão derivado de biomassa? Qualidade de Materiais de Engenharia

- Qual o papel de um forno tubular de alto vácuo (CVD) na síntese de HEA@CNT? Crescimento In-Situ de Nanocompósitos Mestre