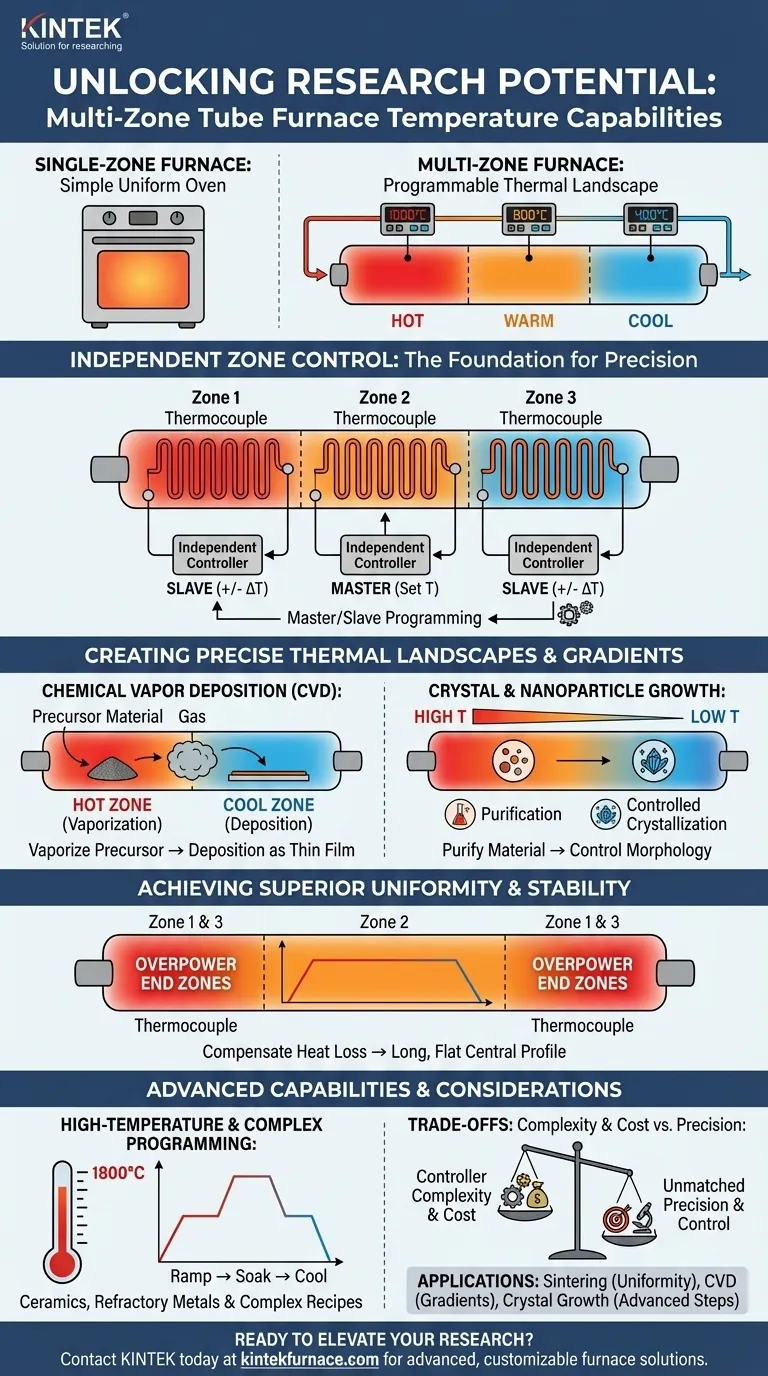

Em sua essência, os fornos de tubo multizona são valiosos porque fornecem aos pesquisadores controle independente sobre múltiplas seções de temperatura distintas ao longo de um único tubo de processo. Essa capacidade permite a criação de gradientes de temperatura precisos — variações controladas de calor ao longo de uma distância — e a manutenção estável de diferentes temperaturas simultaneamente, o que é impossível com um forno padrão de zona única.

Um forno de zona única funciona como um forno simples, fornecendo uma temperatura uniforme. Um forno multizona, no entanto, funciona como uma paisagem térmica programável, dando ao pesquisador o poder de direcionar com precisão processos complexos, como síntese e purificação de materiais que exigem aquecimento e resfriamento escalonados dentro de um único experimento.

A Fundação: Controle de Zona Independente

A principal vantagem de um forno multizona decorre de sua construção física. Em vez de um aquecedor e sensor, ele possui vários, cada um gerenciado de forma independente.

O que Define uma "Zona"?

Uma "zona" é um segmento discreto do tubo do forno que possui seu próprio elemento de aquecimento dedicado e termopar (sensor de temperatura). Configurações comuns incluem duas, três ou até cinco zonas, cada uma das quais pode ser programada para um ponto de ajuste de temperatura específico.

Programação Mestre/Escravo para Precisão

Controladores avançados permitem que as zonas operem em uma configuração "mestre/escravo". A temperatura de uma zona pode ser definida como mestre, com outras zonas escravas programadas para serem um número específico de graus mais quentes ou mais frias, criando uma diferença de temperatura altamente controlada e estável.

Alcançando Uniformidade Superior

Embora possa parecer contraintuitivo, usar múltiplas zonas é frequentemente a melhor maneira de criar uma zona quente mais longa e uniforme. Ao sobrecarregar ligeiramente as zonas de extremidade, você pode compensar a perda de calor nas aberturas do tubo, resultando em um perfil de temperatura excepcionalmente estável e plano através da zona central.

Criando Paisagens Térmicas Precisas

A capacidade de definir temperaturas diferentes em zonas adjacentes é o que permite a criação de um gradiente de temperatura. Isso não é apenas um recurso; é uma ferramenta fundamental para a ciência avançada de materiais.

O Poder dos Gradientes de Temperatura

Um gradiente de temperatura é uma mudança controlada e gradual na temperatura ao longo do comprimento do tubo do forno. Isso permite que um único processo envolva múltiplas etapas dependentes da temperatura sequencialmente.

Aplicação: Deposição Química de Vapor (CVD)

Na CVD, um produto químico precursor é aquecido em uma zona quente até vaporizar. Esse gás flui então para uma zona adjacente mais fria onde o substrato está localizado. A queda de temperatura faz com que o gás se deposite como um filme fino, uniforme e sólido sobre o substrato. Este processo depende inteiramente de um gradiente de temperatura estável.

Aplicação: Crescimento de Nanopartículas e Cristais

A criação de materiais com estruturas cristalinas específicas ou morfologias de nanopartículas requer um controle primoroso das taxas de aquecimento e resfriamento. Um forno multizona pode criar um gradiente que purifica um material em uma zona enquanto controla com precisão sua cristalização em outra, influenciando tudo, desde o tamanho da partícula até a uniformidade.

Entendendo as Compensações

Embora poderosas, as capacidades de um forno multizona introduzem complexidade e custo que devem ser considerados.

Complexidade de Programação Aumentada

Gerenciar múltiplas zonas requer uma compreensão mais sofisticada do controlador e da dinâmica térmica do sistema. Configurar um gradiente estável e preciso não é trivial e muitas vezes requer calibração e execuções de teste.

Custo e Manutenção

Os fornos multizona são inerentemente mais caros do que os modelos de zona única devido aos elementos de aquecimento adicionais, termopares e sistemas de controle de energia mais complexos. Mais componentes também significam mais pontos potenciais de manutenção ou falha durante a vida útil do forno.

Operações em Alta Temperatura

Esses fornos podem atingir temperaturas muito altas, geralmente de até 1200°C, 1600°C ou até 1800°C. Essa capacidade é essencial para o processamento de cerâmicas, metais refratários e outros materiais avançados. O controle multizona garante que essas temperaturas extremas sejam estáveis e localizadas precisamente onde são necessárias.

Programação Avançada de Etapas e Rampa

Controladores modernos suportam receitas complexas com dezenas de segmentos programáveis. Isso permite que os pesquisadores programem uma série de etapas automatizadas, como aumentar a rampa para uma temperatura, permanecer (assar) por um tempo definido e resfriar a uma taxa controlada, imitando perfeitamente os processos térmicos em escala industrial.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno multizona deve ser impulsionada inteiramente pelos requisitos térmicos do seu experimento.

- Se seu foco principal for aquecimento uniforme para recozimento ou sinterização: Um forno de zona única de alta qualidade pode ser suficiente, mas um modelo multizona fornecerá uniformidade superior em uma área de processo maior.

- Se seu foco principal for síntese de filmes finos (por exemplo, CVD): Um forno multizona é inegociável, pois a criação do gradiente de temperatura necessário é fundamental para o processo.

- Se seu foco principal for crescimento de cristal controlado ou simulação de processo: As capacidades avançadas de gradiente e programação de etapas de um forno multizona são essenciais para direcionar a cristalização e replicar ciclos térmicos complexos.

Em última análise, um forno multizona fornece o controle para ir além do simples aquecimento de um material para direcionar precisamente sua transformação.

Tabela de Resumo:

| Capacidade | Descrição | Aplicações Principais |

|---|---|---|

| Controle de Zona Independente | Permite definir diferentes temperaturas em seções distintas para perfis térmicos personalizados. | Síntese, purificação e simulação de processos de materiais. |

| Gradientes de Temperatura | Cria variações controladas de calor ao longo do tubo para etapas de processamento sequenciais. | Deposição Química de Vapor (CVD), crescimento de nanopartículas. |

| Operação em Alta Temperatura | Suporta até 1800°C com aquecimento estável e preciso para materiais exigentes. | Processamento de cerâmicas, tratamento de metais refratários. |

| Programação Avançada | Permite ciclos complexos de rampa, imersão e resfriamento com configurações mestre/escravo. | Crescimento de cristais, experimentos de ciclagem térmica. |

Pronto para elevar sua pesquisa com controle térmico preciso? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas a diversos laboratórios. Nossa linha de produtos — incluindo Fornos de Tubo, Fornos de Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos de tubo multizona podem aprimorar seus processos de síntese e purificação de materiais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência