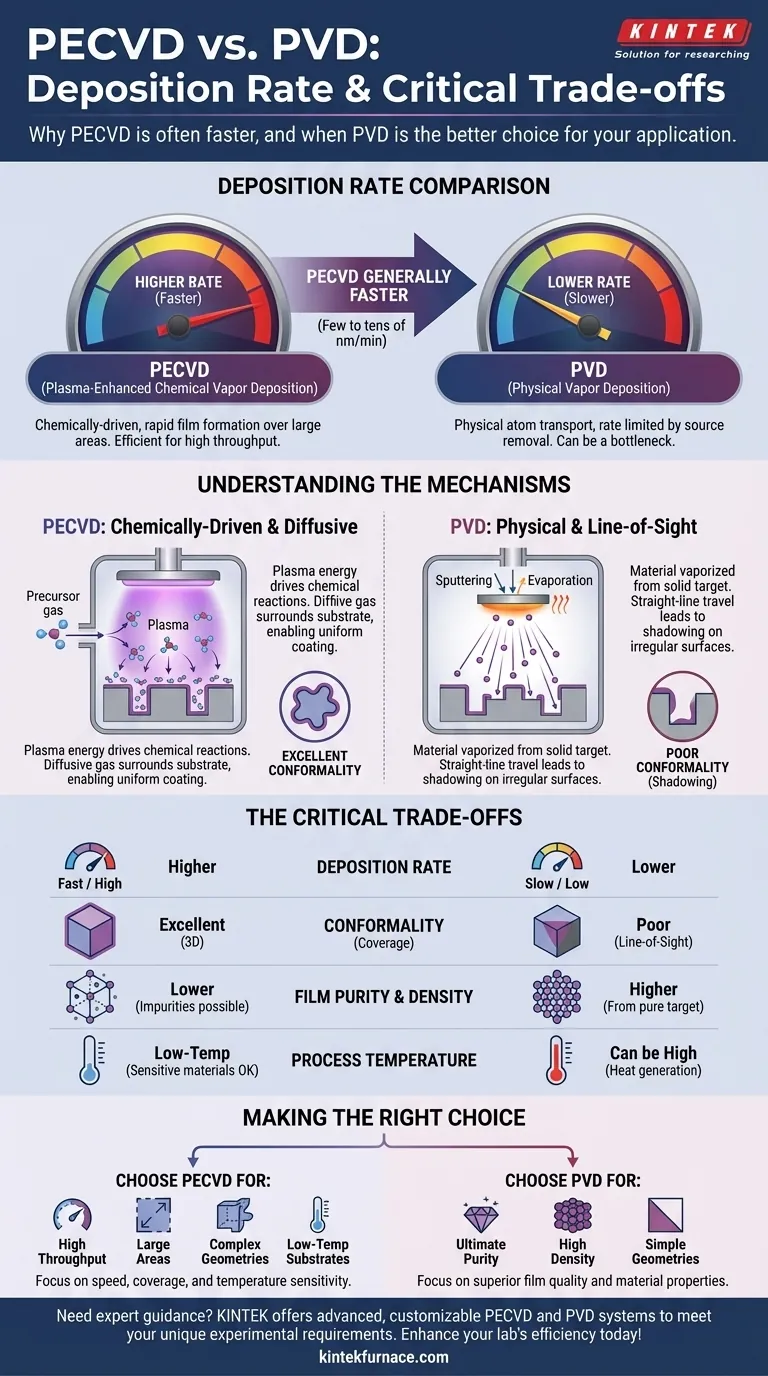

Geralmente, o PECVD oferece taxas de deposição mais altas do que o PVD. Isso ocorre porque a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo quimicamente impulsionado que pode formar filmes mais rapidamente em grandes áreas, tornando-o altamente eficiente para aplicações onde o rendimento é uma métrica chave de fabricação.

Embora o PECVD seja tipicamente mais rápido, a escolha entre ele e a Deposição Física de Vapor (PVD) não se resume apenas à velocidade. A decisão depende de uma troca crítica entre a alta taxa e excelente cobertura de superfície do PECVD versus a pureza e densidade de filme superiores do PVD.

Compreendendo os Mecanismos Centrais

Para entender a diferença nas taxas, devemos primeiro observar como cada processo funciona fundamentalmente. O mecanismo dita a velocidade, a qualidade e a aplicação do filme resultante.

PECVD: Um Processo Impulsionado Quimicamente

PECVD é um tipo de Deposição Química de Vapor. Ele usa um campo elétrico para criar plasma de baixa temperatura, que fornece a energia necessária para impulsionar as reações químicas.

Gases precursores são introduzidos em uma câmara de vácuo, e o plasma os decompõe. Essas espécies químicas reativas então se depositam no substrato, formando um filme sólido. O processo é difusivo, o que significa que o gás reativo envolve o substrato.

A taxa de deposição no PECVD pode ser controlada ativamente aumentando a potência do plasma ou a taxa de fluxo do gás precursor, o que acelera as reações químicas.

PVD: Um Processo Físico de Linha de Visada

A Deposição Física de Vapor funciona vaporizando material de uma fonte sólida (um "alvo") e fazendo-o condensar no substrato. Este é um mecanismo puramente físico.

Os dois tipos principais são sputtering (bombardeando o alvo com íons) e evaporação (aquecendo o alvo até que ele vaporize).

Crucialmente, o PVD é um processo de linha de visada. Os átomos vaporizados viajam em linha reta do alvo para o substrato, muito parecido com uma lata de tinta spray.

Uma Comparação Direta da Taxa de Deposição

Embora os parâmetros do processo para materiais específicos possam variar, uma comparação geral destaca a vantagem de velocidade do PECVD para muitas aplicações comuns.

Por que o PECVD é Frequentemente Mais Rápido

A reação química no PECVD pode ser dimensionada de forma muito eficaz. Ao fornecer mais gás precursor e energia de plasma, você pode gerar uma alta concentração de espécies reativas por toda a câmara, permitindo um rápido crescimento do filme em uma grande superfície.

A taxa do PVD é limitada pela eficiência de remover e transportar fisicamente os átomos do alvo. Isso pode se tornar um gargalo, especialmente ao tentar revestir superfícies grandes ou complexas de maneira uniforme.

Faixas de Taxa Típicas

Embora os números exatos dependam do material e do equipamento, as taxas de PECVD geralmente ficam na faixa de poucos a dezenas de nanômetros por minuto.

Esta taxa é altamente eficaz para produção em escala industrial, onde o tempo de revestimento por substrato é um fator de custo crítico.

Compreendendo as Trocas Além da Velocidade

Uma taxa de deposição mais rápida nem sempre é melhor. As diferenças fundamentais entre os processos criam trocas críticas na qualidade do filme e na adequação da aplicação.

Qualidade do Filme e Conformidade

Este é um diferenciador importante. Como o PECVD é um processo difusivo, impulsionado por gás, ele oferece excelente conformidade. Ele pode revestir uniformemente superfícies 3D complexas, incluindo trincheiras e paredes laterais.

A natureza de linha de visada do PVD resulta em baixa conformidade. Áreas que não estão diretamente voltadas para a fonte recebem pouco ou nenhum revestimento, criando efeitos de "sombreamento" em superfícies irregulares.

Temperatura e Compatibilidade com o Substrato

PECVD é um processo de baixa temperatura. O uso de plasma fornece a energia de reação, portanto, o próprio substrato não precisa ser aquecido a altas temperaturas. Isso torna o PECVD ideal para revestir materiais sensíveis à temperatura, como plásticos ou polímeros.

Os processos PVD, especialmente o sputtering, podem gerar calor significativo na superfície do substrato, limitando seu uso com materiais sensíveis.

Pureza e Densidade do Filme

O PVD geralmente produz filmes com maior pureza e densidade. O material é transferido diretamente de um alvo sólido de alta pureza para o substrato com contaminação mínima.

Os filmes de PECVD podem conter impurezas dos gases precursores, como hidrogênio incorporado. Isso pode resultar em um filme menos denso com propriedades mecânicas ou ópticas diferentes em comparação com um equivalente PVD.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto requer a correspondência dos pontos fortes do processo com o objetivo principal do seu projeto.

- Se o seu foco principal for alto rendimento e revestimento de grande área: O PECVD é frequentemente a escolha superior devido às suas taxas de deposição geralmente mais altas.

- Se o seu foco principal for revestir geometrias 3D complexas: A excelente conformidade do PECVD o torna o vencedor claro sobre o PVD de linha de visada.

- Se o seu foco principal for a pureza e densidade final do filme: O PVD é tipicamente preferido, pois transfere material diretamente de uma fonte sólida pura.

- Se o seu foco principal for revestir materiais sensíveis à temperatura: As temperaturas operacionais mais baixas do PECVD lhe conferem uma vantagem significativa.

Em última análise, selecionar o método certo requer avaliar suas necessidades específicas de velocidade, cobertura, sensibilidade à temperatura e propriedades finais do filme.

Tabela Resumo:

| Aspecto | PECVD | PVD |

|---|---|---|

| Taxa de Deposição | Mais alta (poucos a dezenas de nm/min) | Mais baixa |

| Tipo de Processo | Impulsionado quimicamente, difusivo | Físico, linha de visada |

| Conformidade | Excelente para superfícies 3D | Baixa devido ao sombreamento |

| Pureza/Densidade do Filme | Mais baixa, pode conter impurezas | Mais alta, de alvo sólido puro |

| Temperatura | Baixa temperatura, adequado para materiais sensíveis | Pode gerar calor, menos adequado |

| Melhor Para | Alto rendimento, grandes áreas, geometrias complexas | Filmes de alta pureza e densos |

Precisa de orientação especializada para escolher o método de deposição certo para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas PECVD e PVD. Nossa linha de produtos — apresentando Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD — é suportada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação