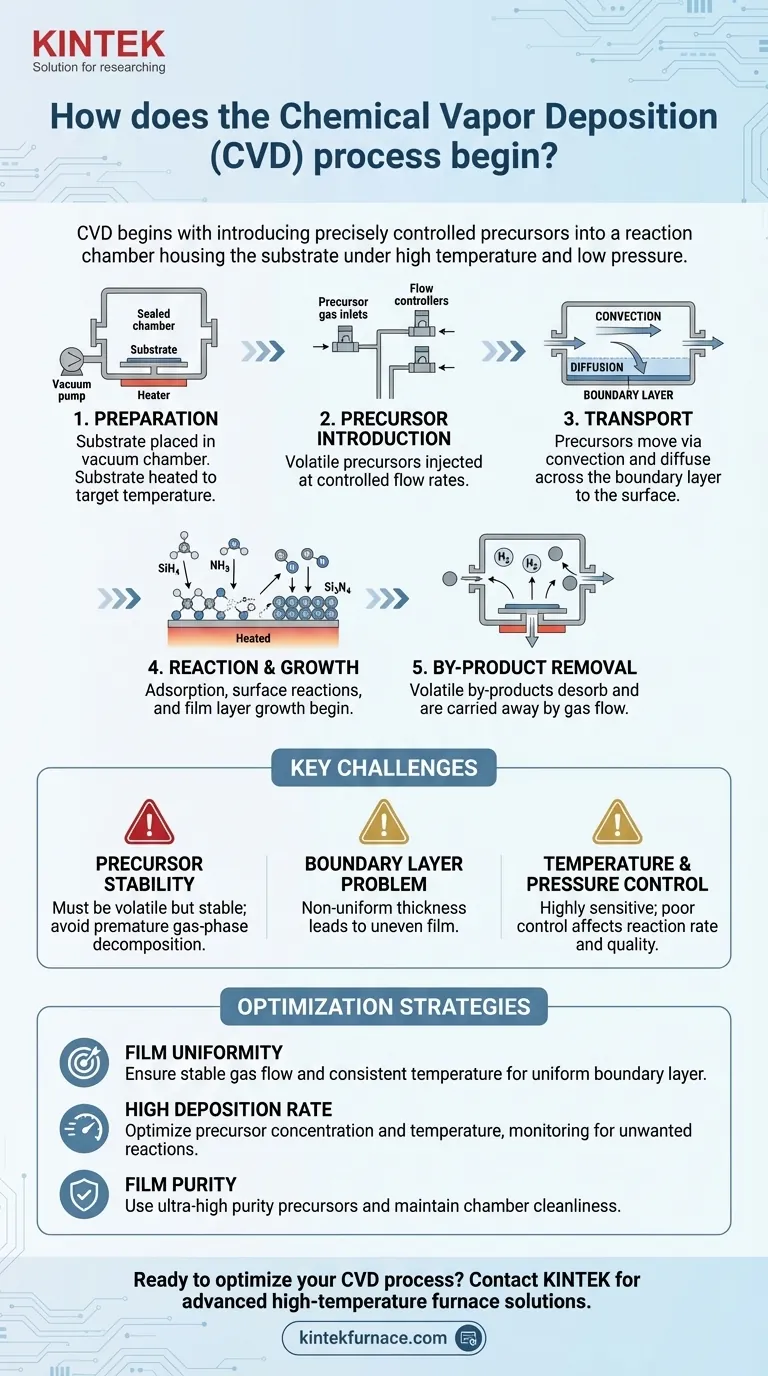

O processo de Deposição Química a Vapor (CVD) começa pela introdução de reagentes gasosos ou líquidos precisamente controlados, conhecidos como precursores, em uma câmara de reação que contém o material alvo, ou substrato. Esses precursores voláteis são escolhidos porque contêm os elementos específicos necessários para o filme final. A própria câmara é preparada sob condições rigorosamente gerenciadas, como alta temperatura e baixa pressão, para facilitar a reação subsequente.

O início da CVD não é meramente injetar um gás; trata-se de estabelecer um ambiente altamente controlado. As etapas iniciais são projetadas para transportar moléculas precursoras voláteis para um substrato, preparando o cenário para as reações químicas que constroem um filme sólido, átomo por átomo.

As Etapas Fundamentais da Deposição

Para realmente entender como a CVD começa, devemos observar a sequência de eventos que precedem o crescimento real do filme. É um processo de preparação meticulosa e transporte controlado.

Preparando o Substrato e a Câmara

Antes que qualquer reação possa ocorrer, o ambiente deve ser aperfeiçoado. O substrato — o material a ser revestido, como um wafer de silício — é fisicamente colocado dentro da câmara de reação.

A câmara é então selada e frequentemente levada a um vácuo, bem abaixo da pressão atmosférica. Isso remove contaminantes e dá aos operadores controle preciso sobre a atmosfera. O substrato é aquecido a uma temperatura alvo específica necessária para impulsionar a reação química.

Introdução dos Precursores

Este é o início ativo do processo. Um ou mais precursores, que são compostos químicos voláteis em forma gasosa ou de líquido vaporizado, são introduzidos na câmara a uma taxa de fluxo controlada.

Cada precursor é escolhido para contribuir com átomos específicos para o filme final. Por exemplo, para criar um filme de nitreto de silício (Si₃N₄), precursores como silano (SiH₄) e amônia (NH₃) podem ser usados.

Transporte para a Superfície

Uma vez dentro da câmara, as moléculas precursoras não revestem instantaneamente o substrato. Elas devem primeiro viajar da entrada de gás até a superfície do substrato.

Esta jornada ocorre de duas maneiras principais. Primeiro, a convecção é o movimento em massa do gás, transportando os precursores por toda a câmara. À medida que o gás se aproxima do substrato, forma-se uma fina camada "limite" estagnada de gás. Os precursores devem então atravessar essa camada por meio de difusão para finalmente alcançar a superfície.

Do Gás ao Sólido: A Cascata de Reações

As etapas iniciais de introdução e transporte de precursores são projetadas para permitir uma cascata de eventos químicos que, em última análise, formam o filme sólido.

Adsorção e Reações de Superfície

Quando uma molécula precursora atinge o substrato, ela pode "aderir" à superfície quente em um processo chamado adsorção.

Impulsionadas pela energia térmica do substrato aquecido, as moléculas precursoras adsorvidas se decompõem ou reagem com outros precursores. Esta reação de superfície é o cerne da CVD; ela quebra ligações químicas, deposita os átomos desejados na superfície e forma a nova camada sólida.

Crescimento do Filme e Remoção de Subprodutos

Os átomos depositados se ligam ao substrato e uns aos outros, iniciando o crescimento de um filme fino e uniforme. O processo é projetado para construir este filme camada por camada, às vezes molécula por molécula, garantindo alta qualidade e controle.

As reações químicas também criam moléculas indesejadas conhecidas como subprodutos voláteis. Esses subprodutos se dessorvem (desprendem-se) da superfície e são levados pelo fluxo de gás contínuo, saindo da câmara como exaustão.

Entendendo os Desafios Chave

As etapas iniciais da CVD são críticas, e vários desafios precisam ser gerenciados para garantir uma deposição bem-sucedida. Errar o começo comprometerá todo o resultado.

Escolha e Estabilidade do Precursor

A escolha do precursor é fundamental. Ele deve ser volátil o suficiente para ser transportado como gás, mas estável o suficiente para não se decompor prematuramente na fase gasosa. Reações de fase gasosa indesejadas podem formar partículas que caem sobre o substrato, criando defeitos no filme.

O Problema da Camada Limite

A camada limite estagnada pode agir como um gargalo, retardando a taxa com que os precursores atingem a superfície. Se essa camada não for uniforme em espessura sobre o substrato, isso levará a um filme não uniforme, onde algumas áreas são mais espessas que outras.

Controle de Temperatura e Pressão

O processo é altamente sensível à temperatura e pressão. Se a temperatura for muito baixa, as reações de superfície não ocorrerão de forma eficiente, levando a um crescimento lento ou inexistente. Se for muito alta, os precursores podem reagir na fase gasosa antes de atingir a superfície, esgotando os reagentes e criando partículas contaminantes.

Fazendo a Escolha Certa para o Seu Objetivo

A maneira como você gerencia o início do processo de CVD impacta diretamente a qualidade do seu filme final. Seu foco deve estar alinhado com seu objetivo principal.

- Se seu foco principal for a uniformidade do filme: Concentre-se em criar um fluxo de gás estável e previsível e em manter uma temperatura extremamente consistente em todo o substrato para garantir uma camada limite uniforme.

- Se seu foco principal for uma alta taxa de deposição: Use concentrações de precursor mais altas e temperaturas ideais, mas monitore cuidadosamente o início de reações de fase gasosa que possam degradar a qualidade do filme.

- Se seu foco principal for a pureza do filme: Sua primeira prioridade deve ser o uso de gases precursores de altíssima pureza e garantir a integridade e limpeza absolutas da câmara de reação.

Dominar as etapas iniciais de entrega de precursores e controle ambiental transforma a CVD de um procedimento complexo em uma ferramenta de engenharia de materiais previsível e poderosa.

Tabela Resumo:

| Estágio | Ações Chave | Propósito |

|---|---|---|

| Preparação | Colocar substrato, vácuo na câmara, aquecer substrato | Remover contaminantes, definir condições de reação |

| Introdução do Precursor | Injetar gases/vapores voláteis com fluxo controlado | Fornecer elementos para a deposição do filme |

| Transporte | Convecção e difusão através da camada limite | Entregar precursores à superfície do substrato |

| Reação | Adsorção, decomposição, reações de superfície | Iniciar o crescimento do filme sólido |

| Remoção de Subprodutos | Dessorção e exaustão de subprodutos voláteis | Manter a pureza e a deposição contínua |

Pronto para otimizar seu processo de CVD para filmes finos superiores? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às necessidades do seu laboratório. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar seus resultados de deposição com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão