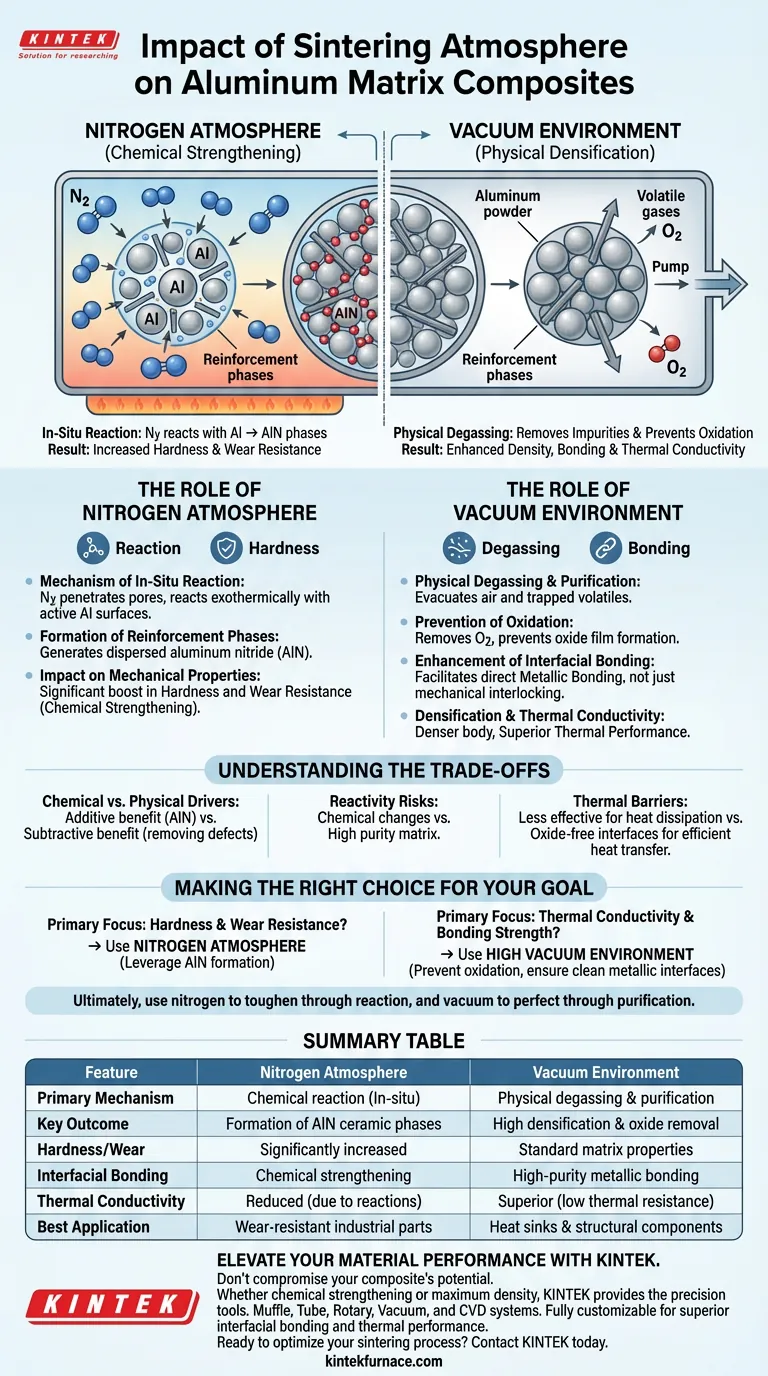

A escolha da atmosfera de sinterização dita fundamentalmente se o seu compósito depende de fortalecimento químico ou densificação física. Em uma atmosfera de nitrogênio, o gás reage com o alumínio para formar fases cerâmicas duras que aumentam significativamente a resistência ao desgaste. Inversamente, um ambiente de vácuo foca na remoção de impurezas e na prevenção da oxidação para maximizar a densidade, a ligação interfacial e a condutividade térmica.

A distinção principal reside no mecanismo de melhoria das propriedades: atmosferas de nitrogênio modificam ativamente a química do material para criar peças mais duras via formação de nitreto de alumínio, enquanto ambientes de vácuo preservam a pureza da matriz para garantir integridade estrutural superior e desempenho térmico.

O Papel da Atmosfera de Nitrogênio

Mecanismo de Reação In-Situ

Em um ambiente rico em nitrogênio, o gás não atua meramente como um cobertor protetor; ele é um participante ativo. O gás nitrogênio penetra nos poros abertos do compactado de pó durante a fase de aquecimento.

Formação de Fases de Reforço

Uma vez dentro dos poros, o nitrogênio reage exotermicamente com as superfícies de alumínio expostas e ativas. Essa reação química gera fases de nitreto de alumínio (AlN) disperso dentro da matriz.

Impacto nas Propriedades Mecânicas

Este processo é uma forma de fortalecimento químico. A presença de reforços duros de AlN melhora significativamente a dureza e a resistência ao desgaste da peça final em comparação com compósitos sinterizados em ambientes não reativos.

O Papel do Ambiente de Vácuo

Desgaseificação Física e Purificação

Uma atmosfera de vácuo funciona principalmente através de purificação física em vez de adição química. Ela evacua efetivamente o ar e voláteis presos nos espaços intersticiais entre as partículas de pó.

Prevenção da Oxidação

Altos níveis de vácuo (por exemplo, $10^{-5}$ mbar) são críticos para o alumínio, que naturalmente forma uma película de óxido teimosa. Ao remover oxigênio e gases adsorvidos, o vácuo impede a oxidação adicional da matriz de alumínio em altas temperaturas.

Melhoria da Ligação Interfacial

Ao remover voláteis e prevenir camadas de óxido, o vácuo facilita a ligação metálica direta entre as partículas. Essa interface "limpa" é essencial para a transição do simples intertravamento mecânico para uma forte ligação metalúrgica.

Densificação e Condutividade Térmica

A remoção de defeitos de porosidade leva a um corpo sinterizado mais denso. Além disso, como as películas de óxido agem como barreiras térmicas, a prevenção de sua formação melhora significativamente a condutividade térmica do compósito, particularmente em aplicações como dissipadores de calor de diamante-alumínio.

Compreendendo os Trade-offs

Motores Químicos vs. Físicos

Você deve escolher entre reação química e pureza física. O nitrogênio fornece um benefício "aditivo" ao criar novas fases de reforço (AlN), enquanto o vácuo fornece um benefício "subtrativo" ao remover defeitos e óxidos.

Riscos de Reatividade

Embora o nitrogênio melhore a dureza, ele introduz mudanças químicas que podem não ser desejadas para todas as aplicações. A sinterização a vácuo evita essas reações, tornando-a a escolha superior quando a pureza da matriz e da interface de reforço é primordial.

Barreiras Térmicas

Se o seu objetivo é a dissipação de calor, a sinterização com nitrogênio pode ser menos eficaz do que o vácuo. O processo de vácuo garante interfaces de alta qualidade e livres de óxido, necessárias para transferência de calor eficiente entre a matriz e os reforços.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione a atmosfera do seu forno com base na métrica de desempenho específica que dita o sucesso do seu componente.

- Se o seu foco principal é Dureza e Resistência ao Desgaste: Utilize uma atmosfera de nitrogênio para alavancar a formação exotérmica de nitreto de alumínio (AlN) para superfícies duráveis e quimicamente fortalecidas.

- Se o seu foco principal é Condutividade Térmica e Força de Ligação: Utilize um ambiente de alto vácuo para prevenir a oxidação, eliminar a porosidade e garantir interfaces metálicas limpas para transferência de calor máxima.

Em última análise, use nitrogênio quando precisar endurecer o material através da reação, e use vácuo quando precisar aperfeiçoar o material através da purificação.

Tabela Resumo:

| Característica | Atmosfera de Nitrogênio | Ambiente de Vácuo |

|---|---|---|

| Mecanismo Principal | Reação química (In-situ) | Desgaseificação e purificação física |

| Resultado Chave | Formação de fases cerâmicas de AlN | Alta densificação e remoção de óxido |

| Dureza/Desgaste | Significativamente aumentado | Propriedades padrão da matriz |

| Ligação Interfacial | Fortalecimento químico | Ligação metálica de alta pureza |

| Condutividade Térmica | Reduzida (devido a reações) | Superior (baixa resistência térmica) |

| Melhor Aplicação | Peças industriais resistentes ao desgaste | Dissipadores de calor e componentes estruturais |

Eleve o Desempenho do Seu Material com a KINTEK

Não deixe que a atmosfera errada comprometa o potencial do seu compósito. Quer você precise alavancar o fortalecimento químico em um ambiente de nitrogênio ou alcançar a densidade máxima através da purificação em alto vácuo, a KINTEK fornece as ferramentas de precisão que você precisa.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos requisitos exclusivos dos seus projetos de matriz de alumínio, garantindo ligação interfacial e desempenho térmico superiores sempre.

Pronto para otimizar seu processo de sinterização? Entre em contato com a KINTEK hoje para consultar nossos especialistas e encontrar a solução de forno perfeita para o seu laboratório.

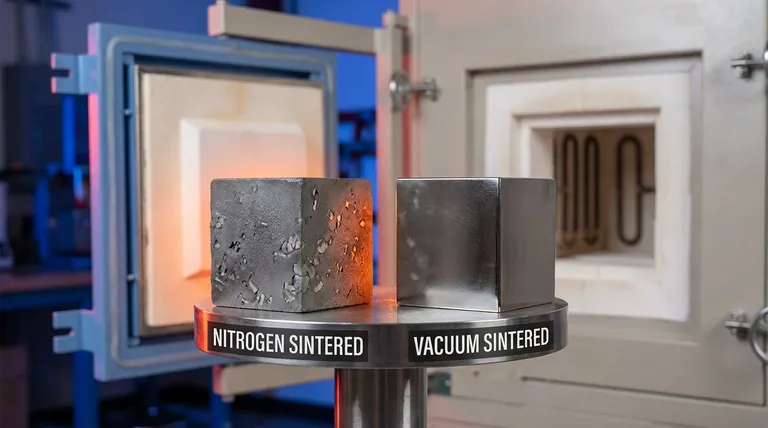

Guia Visual

Referências

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a faixa de pressão de um forno de caixa com atmosfera em condições de vácuo? Encontre o Nível de Vácuo Certo para o Seu Laboratório

- O que são condições de atmosfera inerte? Alcance Pureza e Controle em Seus Processos

- Como o ambiente térmico controlado de um forno de laboratório suporta a síntese hidrotermal de NH2-MIL-125?

- Como um forno de caixa com atmosfera suporta a síntese de materiais de nova energia? Desbloqueie o Controle Preciso para Materiais de Alto Desempenho

- Quais são as considerações operacionais para um forno de atmosfera controlada? Fatores-chave mestres para o processamento de materiais

- Qual é a importância da etapa de pré-aquecimento usando um forno de alta temperatura? Garanta a resistência e integridade dos pellets

- Quais são as características dos fornos de atmosfera? Desbloqueie o Tratamento Térmico Preciso para Materiais Superiores

- Que processos podem ser realizados usando um forno de retorta? Desbloqueie o tratamento térmico de precisão para materiais superiores