Em sua essência, os fornos de atmosfera são sistemas de tratamento térmico especializados projetados para controlar precisamente o ambiente químico ao redor de um material. Eles funcionam introduzindo uma mistura gasosa específica, artificialmente preparada, em uma câmara de aquecimento selada. Isso permite uma gama de processos térmicos como cementação gasosa, carbonitretação, têmpera brilhante, recozimento e normalização que são impossíveis de alcançar em fornos de ar aberto.

Um forno de atmosfera vai além do simples aquecimento para se tornar uma ferramenta ativa para a engenharia de materiais. Ao substituir o ar ambiente por uma mistura de gás controlada, ele previne reações indesejadas como a oxidação e permite modificações precisas na superfície, levando a propriedades de material superiores e eficiência de processo.

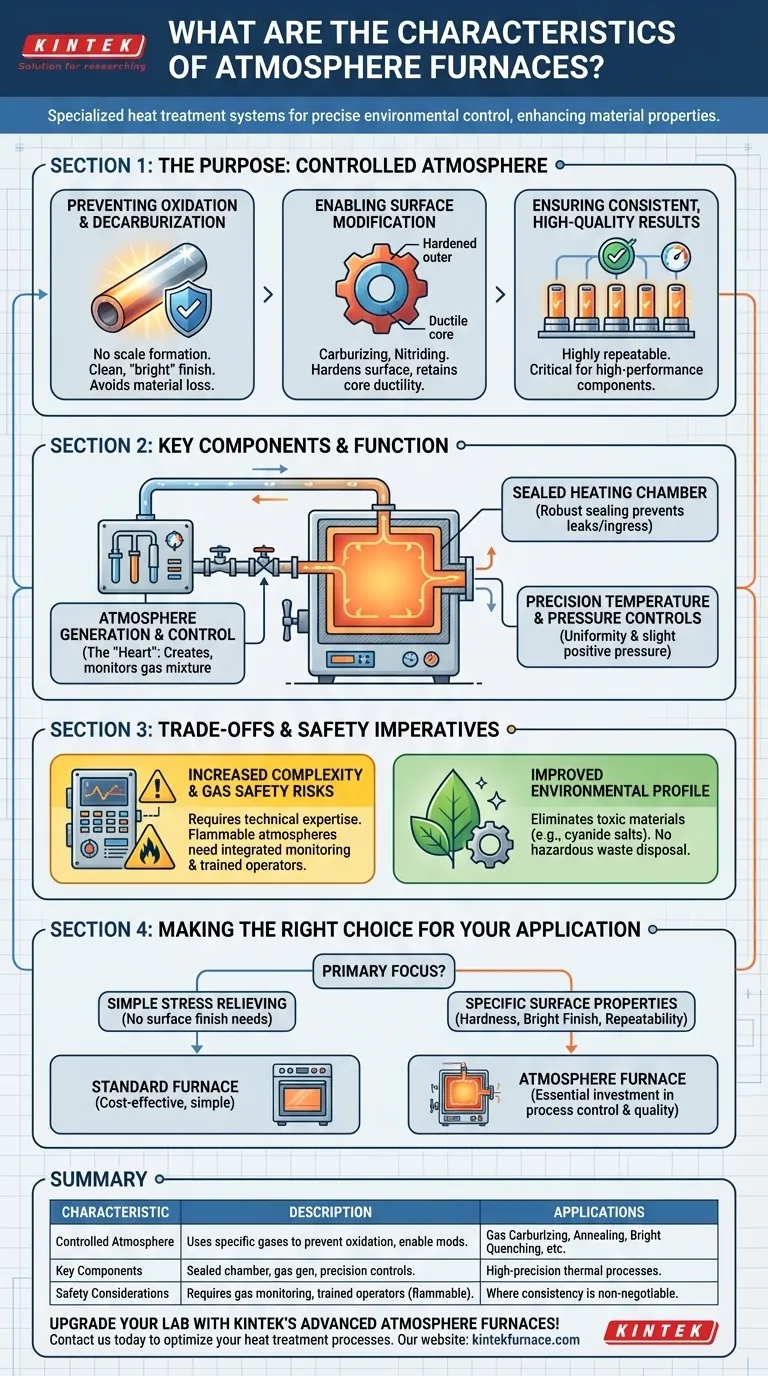

O Propósito de uma Atmosfera Controlada

A função primária de um forno de atmosfera é criar um ambiente previsível e não reativo (ou seletivamente reativo) em altas temperaturas. Este controle é fundamental para a metalurgia moderna.

Prevenindo Oxidação e Descarbonetação

Quando o aço é aquecido no ar, o oxigênio causa a formação de uma camada de óxido (oxidação), que danifica o acabamento da superfície e pode levar à perda de material. A atmosfera controlada de baixo oxigênio nesses fornos previne isso, resultando em um acabamento de superfície limpo e "brilhante".

Permitindo a Modificação de Superfície

Estes fornos são usados para tratamentos termoquímicos que alteram a química da superfície de uma peça. Ao introduzir gases ricos em carbono (cementação) ou nitrogênio (nitretação), a superfície pode ser significativamente endurecida enquanto o núcleo permanece dúctil.

Garantindo Resultados Consistentes e de Alta Qualidade

Como a atmosfera do forno, a temperatura e a pressão são todas rigorosamente controladas, os resultados do processo de tratamento térmico são altamente repetíveis. Isso é crítico para a fabricação de componentes de alto desempenho onde a consistência é inegociável.

Componentes Chave de um Forno de Atmosfera

Alcançar um controle ambiental tão preciso requer um design mais complexo do que um forno padrão. Os principais componentes trabalham em conjunto para manter a integridade do processo.

A Câmara de Aquecimento Selada

O corpo e a porta do forno devem ser projetados com mecanismos de vedação robustos. Isso é crítico para evitar que a atmosfera controlada vaze e, mais importante, para evitar que o ar ambiente entre e contamine o processo.

Sistemas de Geração e Controle de Atmosfera

Este é o coração do forno. Inclui os sistemas que geram a mistura gasosa necessária (por exemplo, endotérmica, exotérmica ou à base de nitrogênio) e os instrumentos que monitoram e ajustam sua composição, taxa de fluxo e pressão.

Controles de Temperatura e Pressão de Precisão

Termopares e controladores avançados garantem que a temperatura seja uniforme e siga os ciclos de aquecimento e resfriamento prescritos. Os controles de pressão trabalham com o sistema de vedação para manter uma ligeira pressão positiva dentro do forno, prevenindo ainda mais a entrada de ar.

Compreendendo as Trocas e os Imperativos de Segurança

Embora potentes, as capacidades de um forno de atmosfera vêm com considerações operacionais significativas que os distinguem de equipamentos de tratamento térmico mais simples.

Maior Complexidade vs. Fornos Padrão

Um forno de caixa simples requer pouco mais do que proteção contra altas temperaturas e é fácil de operar. Um forno de atmosfera é um sistema complexo de controles interconectados de gás, aquecimento e segurança que exige um nível mais alto de expertise técnica.

O Papel Crítico da Segurança do Gás

Muitas atmosferas de processo são inflamáveis ou explosivas (por exemplo, hidrogênio, monóxido de carbono). Isso exige monitoramento integrado de gás, detecção de vazamentos e dispositivos à prova de explosão. Somente operadores profissionalmente treinados devem gerenciar esses sistemas devido aos riscos de segurança inerentes.

Perfil Ambiental Melhorado

Uma grande vantagem é a eliminação de materiais tóxicos usados em métodos mais antigos. Os fornos de atmosfera substituem processos que dependiam de sais de cianeto perigosos, removendo o desafio e o custo significativos de descarte de sais, gabaritos e resíduos contaminados.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno certa depende inteiramente do seu material, requisitos de processo e capacidades operacionais.

- Se seu foco principal é simples alívio de tensões ou revenimento sem requisitos de acabamento de superfície: Um forno padrão, sem atmosfera, é provavelmente mais econômico e mais simples de operar.

- Se seu foco principal é atingir dureza superficial específica ou resistência ao desgaste: Um forno de atmosfera é essencial para processos como cementação gasosa ou carbonitretação.

- Se seu foco principal é produzir peças brilhantes e livres de óxidos após recozimento ou brasagem: O ambiente inerte e controlado de um forno de atmosfera é necessário para proteger a superfície do material.

- Se seu foco principal é a repetibilidade do processo para componentes de alto valor: O controle preciso oferecido por um forno de atmosfera justifica o investimento em equipamentos e treinamento de operadores.

Em última análise, escolher um forno de atmosfera é um investimento em controle de processo e qualidade final do material.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Atmosfera Controlada | Usa misturas de gás específicas para prevenir oxidação e possibilitar modificações de superfície. |

| Componentes Chave | Inclui câmara de aquecimento selada, sistemas de controle de atmosfera e controles precisos de temperatura/pressão. |

| Aplicações | Ideal para cementação gasosa, recozimento, têmpera brilhante e outros processos térmicos de alta precisão. |

| Considerações de Segurança | Requer monitoramento de gás e operadores treinados devido a atmosferas inflamáveis. |

Atualize seu laboratório com os avançados fornos de atmosfera da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aprimorando o controle do processo e a qualidade do material. Entre em contato hoje para discutir como nossos fornos podem otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho