Em qualquer processo de alta precisão, uma atmosfera inerte é um ambiente controlado que foi purgado de gases reativos como oxigênio, dióxido de carbono e vapor de água. Em seguida, é preenchido com um gás quimicamente inativo (inerte), tipicamente argônio ou nitrogênio. Isso é feito para prevenir reações químicas indesejadas, como a oxidação, que de outra forma contaminariam os materiais e comprometeriam a integridade do processo.

O propósito fundamental de uma atmosfera inerte não é simplesmente preencher um espaço, mas deslocar e remover ativamente gases atmosféricos reativos. Isso protege materiais sensíveis e garante o resultado de um delicado processo químico ou físico.

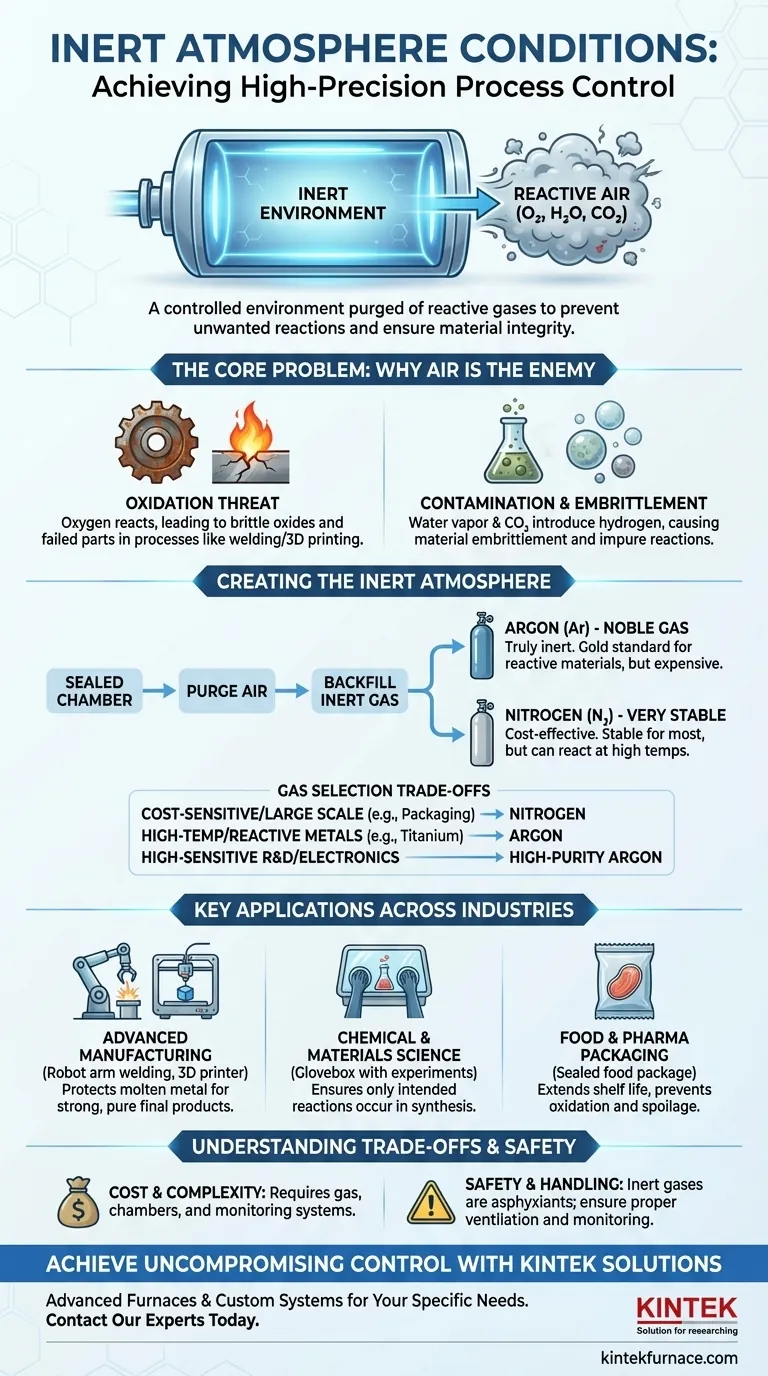

O Problema Central: Por que o Ar é um Inimigo da Precisão

O ar normal é uma mistura de gases altamente reativa, especialmente sob condições que envolvem calor ou produtos químicos sensíveis. Para muitas aplicações técnicas, permitir que os processos ocorram em ar aberto é inviável.

A Ameaça da Oxidação

O oxigênio é o desafio mais significativo. É altamente reativo e busca se ligar a outros elementos, um processo chamado oxidação.

Um exemplo familiar é a ferrugem do ferro, mas esse processo acelera dramaticamente com o calor. Em processos como soldagem ou impressão 3D de metal, o metal fundido exposto ao oxigênio formaria instantaneamente óxidos quebradiços, levando a uma peça fraca e falha.

Contaminação por Outros Gases

Além do oxigênio, outros gases no ar podem causar problemas. O vapor de água pode introduzir hidrogênio que leva à fragilização do material, e o dióxido de carbono também pode interferir em reações químicas específicas, levando a resultados impuros.

Criando e Usando um Ambiente Inerte

Uma atmosfera inerte é criada primeiramente colocando o material ou processo dentro de uma câmara selada. Esta câmara é então purgada de ar e preenchida com um gás inerte específico.

Os Gases Inertes Comuns

O Argônio (Ar) é um gás nobre, tornando-o verdadeiramente quimicamente inerte em quase todas as condições. É o padrão ouro para proteger materiais altamente reativos, mas também é mais caro.

O Nitrogênio (N₂) é muito estável e se comporta como um gás inerte na maioria das aplicações. Por ser significativamente mais barato que o argônio, é amplamente utilizado. No entanto, não é tecnicamente inerte e pode reagir com certos metais em temperaturas muito altas.

Principais Aplicações em Várias Indústrias

A necessidade de prevenir reações indesejadas é crítica em inúmeros campos.

Manufatura Avançada (Soldagem e Impressão 3D) Em processos como soldagem TIG ou impressão 3D por fusão em leito de pó, os metais são fundidos em temperaturas extremas. Uma blindagem de gás inerte é essencial para proteger a poça de metal fundido do oxigênio, garantindo um produto final forte, puro e não quebradiço.

Química e Ciência dos Materiais Ao sintetizar produtos químicos ou realizar tratamentos térmicos de alta temperatura, a presença de oxigênio ou água pode arruinar o experimento. Uma atmosfera inerte controlada em uma caixa de luvas ou forno garante que as únicas reações ocorrendo sejam as pretendidas pelo cientista.

Embalagens de Alimentos e Produtos Farmacêuticos Para prolongar a vida útil e prevenir a deterioração, os produtos alimentícios são frequentemente embalados em uma "atmosfera modificada". Ao substituir o oxigênio por nitrogênio, os produtores podem retardar o crescimento de micróbios e prevenir a oxidação que faz com que os alimentos estraguem.

Compreendendo os Compromissos

Embora essencial, a implementação de uma atmosfera inerte introduz seu próprio conjunto de desafios e custos que devem ser gerenciados.

Custo e Complexidade

Manter um ambiente inerte é caro. O custo inclui a compra contínua de gases de alta pureza, bem como o investimento inicial em câmaras seladas (como caixas de luvas ou câmaras de processo) e os sistemas necessários para monitorar e controlar a pureza do gás.

A Seleção do Gás é Crítica

A escolha entre nitrogênio e argônio é um compromisso crucial. Usar nitrogênio é mais econômico, mas pode reagir com metais reativos como o titânio em altas temperaturas para formar nitretos, o que pode alterar as propriedades do material. Nesses casos, o custo mais alto do argônio é necessário.

Segurança e Manuseio

Gases inertes são asfixiantes. Embora não sejam tóxicos, eles deslocam o oxigênio. Um vazamento em uma área mal ventilada pode criar um sério risco respiratório para o pessoal, exigindo protocolos de segurança rigorosos e monitoramento de oxigênio.

Fazendo a Escolha Certa para Seu Objetivo

Sua escolha de gás inerte e o rigor do seu controle atmosférico dependem inteiramente do seu material, do seu processo e do seu orçamento.

- Se seu foco principal são aplicações de grande escala e sensíveis ao custo (como embalagens de alimentos ou soldagem de aço): O nitrogênio é quase sempre a escolha mais prática e econômica.

- Se seu foco principal é o processamento de alta temperatura de metais reativos (como titânio ou alumínio): O argônio é a escolha superior e não reativa necessária para evitar a contaminação do material.

- Se seu foco principal é pesquisa de laboratório altamente sensível ou fabricação de eletrônicos: O argônio de alta pureza é o padrão para garantir um ambiente verdadeiramente inativo, sem reações secundárias indesejadas.

Em última análise, dominar as condições de atmosfera inerte é fundamental para alcançar controle, qualidade e repetibilidade em qualquer processo técnico avançado.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Definição | Um ambiente controlado purgado de gases reativos (O₂, CO₂, H₂O) e preenchido com gás inerte (ex: Ar, N₂). |

| Objetivo Principal | Prevenir reações químicas indesejadas como a oxidação para garantir a integridade do processo e a pureza do material. |

| Gases Comuns | Argônio (Ar): Verdadeiramente inerte, ideal para metais reativos. Nitrogênio (N₂): Custo-efetivo para muitas aplicações. |

| Principais Aplicações | Manufatura avançada (soldagem, impressão 3D), síntese química, tratamento térmico, embalagens de alimentos/farmacêuticos. |

Alcance Controle de Processo Inflexível com as Soluções KINTEK

Dominar as condições de atmosfera inerte é crítico para o sucesso de processos de alta precisão na fabricação e P&D. O equipamento certo é a base desse controle.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e instalações de produção soluções avançadas de fornos e reatores de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de controle atmosférico.

Seja você trabalhando com metais reativos, produtos químicos sensíveis ou materiais avançados, podemos ajudá-lo a projetar um sistema que oferece a pureza e a repetibilidade que seu trabalho exige.

Pronto para eliminar a contaminação e garantir seus resultados? Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e como nossas soluções personalizadas podem beneficiar seu processo.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás