Em resumo, um forno de retorta é usado para tratamentos avançados de materiais que exigem uma atmosfera altamente controlada, como cementação, nitretação, sinterização e recozimento. Sua característica definidora é uma câmara selada, a retorta, que isola o material de contaminantes externos e dos elementos de aquecimento do forno. Este design permite uma regulação precisa tanto da temperatura quanto do ambiente gasoso.

O valor de um forno de retorta não está apenas no calor que ele fornece, mas na atmosfera isolada e perfeitamente controlada que ele cria. Este controle é a chave que desbloqueia uma gama de processos de alta pureza e modificação de superfície impossíveis em um forno a céu aberto.

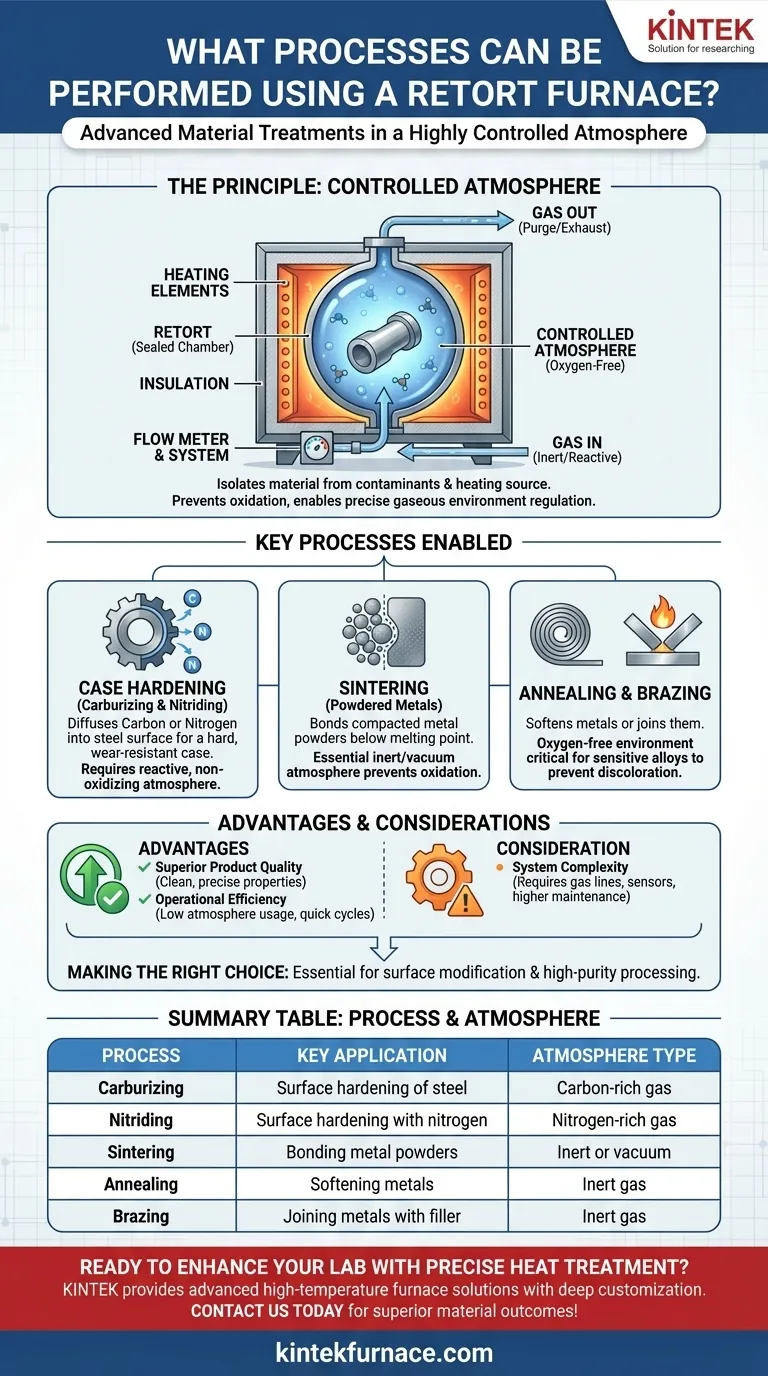

O Princípio do Forno de Retorta: Atmosfera Controlada

A função principal que diferencia um forno de retorta é sua capacidade de gerenciar meticulosamente a atmosfera ao redor da peça que está sendo tratada. Essa capacidade é fundamental para seu uso em aplicações especializadas.

O que é uma "Retorta"?

Uma retorta é um vaso selado, tipicamente feito de metal ou cerâmica, que fica dentro do forno. O material a ser tratado termicamente é colocado dentro deste vaso.

Esta retorta separa fisicamente o espaço de trabalho do isolamento do forno e da fonte de aquecimento. Essa separação é a chave para criar um ambiente puro e controlado.

O Papel Crítico do Controle de Atmosfera

Muitos tratamentos térmicos avançados falham na presença de oxigênio ou outros gases reativos encontrados no ar. Esses gases podem causar oxidação, escamamento e contaminação indesejados, degradando as propriedades do material.

Um forno de retorta permite que os operadores purguem o ar e introduzam gases específicos. Estes podem ser gases inertes como o Argônio para prevenir reações, ou gases reativos como nitrogênio ou gases ricos em carbono para modificar intencionalmente a superfície do material.

Como Ele Alcança Precisão

Esses fornos são equipados com sistemas sofisticados de controle de atmosfera para introduzir, regular e monitorar os gases especializados dentro da retorta.

Combinado com um sistema preciso de controle de temperatura, isso permite resultados repetíveis e de alta qualidade, garantindo que cada parte do processo — do aquecimento à manutenção e resfriamento — ocorra sob as condições exatas pretendidas.

Processos Chave Possibilitados por Fornos de Retorta

O controle atmosférico único de um forno de retorta o torna essencial para vários processos industriais específicos onde a pureza do material e a integridade da superfície são primordiais.

Têmpera por Cementação: Cementação e Nitretação

Cementação e nitretação são processos que difundem carbono ou nitrogênio na superfície de uma peça de aço para criar uma camada externa dura e resistente ao desgaste (a "camada").

Um forno de retorta é ideal porque pode conter as atmosferas ricas em carbono ou nitrogênio necessárias para que essa difusão ocorra em altas temperaturas sem oxidar a própria peça.

Sinterização de Metais em Pó

A sinterização é o processo de aquecimento de pós metálicos compactados logo abaixo do seu ponto de fusão, fazendo com que as partículas se liguem e formem uma peça sólida.

Durante este processo, o material é extremamente vulnerável à oxidação. Um forno de retorta fornece a atmosfera inerte ou a vácuo necessária para prevenir a oxidação e garantir ligações metálicas fortes e puras.

Recozimento e Brasagem

O recozimento amolece um metal para torná-lo mais maleável, enquanto a brasagem une dois metais usando um material de enchimento.

Para muitas ligas sensíveis, realizar esses processos em um ambiente livre de oxigênio é crítico para prevenir a descoloração da superfície e manter a integridade do material. A retorta selada fornece essa proteção necessária.

Compreendendo as Vantagens e Desvantagens

Embora poderoso, um forno de retorta representa uma escolha de engenharia específica com benefícios e considerações claras em comparação com designs de fornos mais simples.

Vantagem: Qualidade Superior do Produto

A principal vantagem é um produto final de maior qualidade. Ao prevenir a contaminação e a oxidação, as peças emergem do forno limpas e com as propriedades metalúrgicas precisas pretendidas.

Vantagem: Eficiência Operacional

A retorta selada tem baixo uso de atmosfera porque o volume de gás é pequeno e contido, reduzindo os custos operacionais. Designs modernos também apresentam transferência de calor eficiente, levando a ciclos de aquecimento mais rápidos e menor consumo de energia.

Consideração: Complexidade do Sistema

Os componentes necessários para o controle da atmosfera — linhas de gás, medidores de vazão, sensores e purgas de segurança — tornam um forno de retorta intrinsecamente mais complexo do que um forno de ar padrão. Isso pode se traduzir em maior investimento inicial e requisitos de manutenção.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno de retorta depende inteiramente se o processo exige controle atmosférico.

- Se o seu foco principal é a modificação da superfície (cementação, nitretação): Um forno de retorta é essencial para conter as atmosferas de gás reativo necessárias.

- Se o seu foco principal é o processamento de alta pureza (sinterização, brasagem, recozimento de metais sensíveis): A atmosfera selada e inerte de um forno de retorta é inegociável para prevenir a oxidação.

- Se o seu foco principal é o tratamento térmico geral (como têmpera de aço de baixa liga): Um forno convencional mais simples e econômico é provavelmente suficiente se uma atmosfera controlada não for um requisito crítico.

Em última análise, escolher um forno de retorta é uma decisão de priorizar o controle atmosférico preciso para alcançar resultados superiores de material.

Tabela Resumo:

| Processo | Aplicação Chave | Tipo de Atmosfera |

|---|---|---|

| Cementação | Endurecimento superficial do aço | Gás rico em carbono |

| Nitretação | Endurecimento superficial com nitrogênio | Gás rico em nitrogênio |

| Sinterização | Ligação de pós metálicos | Inerte ou vácuo |

| Recozimento | Amolecimento de metais | Gás inerte |

| Brasagem | União de metais com enchimento | Gás inerte |

Pronto para aprimorar as capacidades do seu laboratório com tratamento térmico preciso? Aproveitando a excepcional P&D e a fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos de retorta podem fornecer resultados de materiais superiores para suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico