Para operar um forno de atmosfera controlada de forma eficaz, você deve se concentrar em três áreas principais: gestão minuciosa dos gases do processo, controle preciso dos ciclos de temperatura e adesão rigorosa aos protocolos de segurança. O sucesso depende da compreensão de que o forno é um sistema completo onde a atmosfera, a temperatura e o material interagem para produzir o resultado desejado.

Um forno de atmosfera controlada não é meramente uma caixa que aquece. É um instrumento de precisão para engenharia de propriedades de materiais. Dominar sua operação significa ir além de simplesmente definir uma temperatura e, em vez disso, controlar todo o ambiente reativo dentro da câmara.

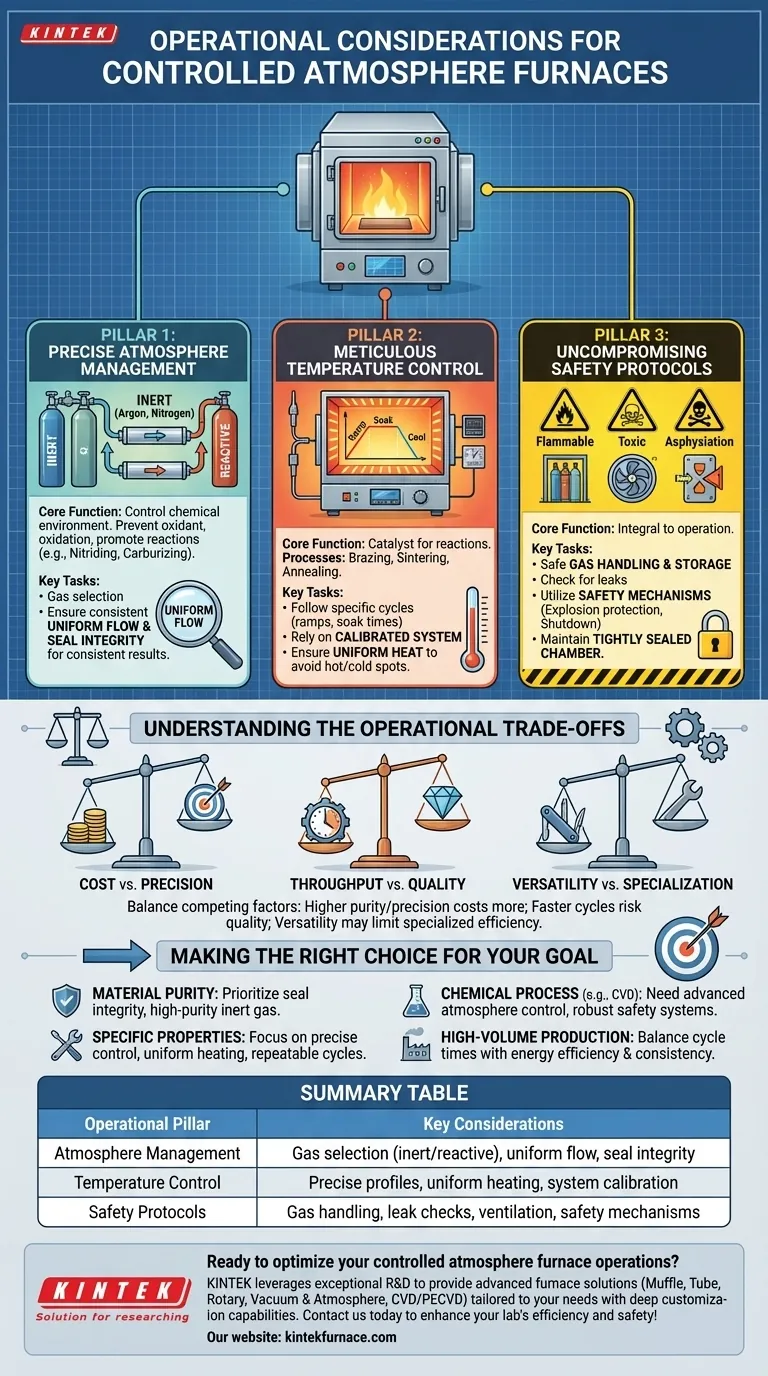

Os Três Pilares da Operação do Forno

A operação eficaz se apoia em três pilares críticos. Negligenciar qualquer um deles pode levar a processos falhos, equipamentos danificados ou incidentes de segurança graves.

Pilar 1: Gestão Precisa da Atmosfera

O propósito principal deste forno é controlar o ambiente químico. Esta é sua tarefa operacional primária.

A função da atmosfera é prevenir reações indesejáveis, como oxidação pelo ar ambiente, ou promover reações desejáveis, como na nitretação ou cementação.

A seleção do gás é primordial. Gases inertes como argônio ou nitrogênio são usados para criar um ambiente protetor e não reativo. Gases reativos são usados para alterar ativamente a química da superfície do material que está sendo processado.

Seu controle operacional vem dos sistemas de entrada e saída de gás. Você deve garantir um fluxo de gás consistente e uniforme por toda a câmara para garantir que cada parte do seu material seja exposta às mesmas condições. Uma vedação ruim ou um fluxo não uniforme criará inconsistências no seu produto final.

Pilar 2: Controle Minucioso da Temperatura

A temperatura é o catalisador que impulsiona as reações possibilitadas pela sua atmosfera controlada.

Diferentes processos requerem perfis de temperatura únicos. Brasagem, sinterização e recozimento têm rampas de temperatura específicas, tempos de permanência e taxas de resfriamento que devem ser seguidos com precisão para alcançar as propriedades de material desejadas.

Operacionalmente, isso significa confiar no sistema de controle de temperatura, que usa termopares para medir a temperatura e controladores para ajustar a energia fornecida aos elementos de aquecimento. Você deve confiar, mas também verificar, se o seu sistema está calibrado e operando com precisão.

O projeto da câmara de aquecimento e a condição dos elementos de aquecimento são fundamentais. Eles devem fornecer calor uniforme para evitar pontos quentes ou frios que possam arruinar a peça ou o lote.

Pilar 3: Protocolos de Segurança Incontestáveis

Atmosferas controladas frequentemente envolvem gases que são inflamáveis, tóxicos ou que representam risco de asfixia. Segurança não é uma opção; é parte integrante da operação.

Você deve ter procedimentos estabelecidos para manuseio e armazenamento de cilindros de gás. Isso inclui a fixação dos cilindros, a verificação de vazamentos e a garantia de ventilação adequada na área do forno.

Fornos modernos incluem mecanismos de segurança críticos, como dispositivos de proteção contra explosão para gases inflamáveis e sistemas de desligamento automático. Nunca ignore esses recursos.

Uma câmara hermeticamente vedada é tanto um recurso de segurança quanto um requisito do processo. Evita que gases de processo perigosos vazem para o laboratório ou para o chão de produção e impede a entrada de ar, o que poderia criar risco de incêndio ou explosão com certas atmosferas.

Entendendo as Compensações Operacionais

Toda decisão operacional envolve o equilíbrio de fatores concorrentes. Entender essas compensações é a marca de um operador especialista.

Custo vs. Precisão

Gases de maior pureza e sistemas de controle de atmosfera mais sofisticados oferecem resultados superiores, mas acarretam um custo operacional mais alto. Você deve determinar o nível de precisão que seu processo realmente exige.

Rendimento vs. Qualidade

Ciclos de aquecimento e resfriamento mais rápidos podem aumentar o rendimento de produção. No entanto, apressar essas rampas pode induzir estresse térmico, levando a peças deformadas ou processos químicos incompletos. O ciclo ideal é frequentemente um compromisso entre velocidade e perfeição metalúrgica.

Versatilidade vs. Especialização

Um forno projetado para lidar com muitas atmosferas e processos diferentes é versátil, mas pode não ser tão eficiente ou eficaz para uma única tarefa de alto volume quanto uma unidade especializada. Por exemplo, os materiais usados para os elementos de aquecimento devem ser compatíveis com o gás do processo, limitando a gama de um único forno.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia operacional deve ser guiada diretamente pelo seu objetivo final.

- Se seu foco principal for a pureza do material e a prevenção da oxidação: Priorize um forno com excelente integridade de vedação e um sistema de fornecimento de gás inerte de alta pureza.

- Se seu foco principal for alcançar propriedades específicas do material (ex: dureza): Concentre-se no controle preciso da temperatura, aquecimento uniforme e ciclos de processo repetíveis.

- Se seu foco principal for um processo químico (ex: CVD): Você precisa de controle de atmosfera avançado para gerenciar misturas de gases e taxas de fluxo, juntamente com sistemas de segurança robustos para gases precursores reativos.

- Se seu foco principal for a produção de alto volume: Equilibre os tempos de ciclo com a eficiência energética e a consistência do produto para reduzir os custos operacionais e maximizar a produção.

Em última análise, a operação bem-sucedida é sobre ver o forno, a atmosfera e o material como um único sistema interconectado e controlá-lo com precisão.

Tabela de Resumo:

| Pilar Operacional | Considerações Chave |

|---|---|

| Gestão da Atmosfera | Seleção de gás (inerte/reativo), fluxo uniforme, integridade da vedação |

| Controle de Temperatura | Perfis precisos, aquecimento uniforme, calibração do sistema |

| Protocolos de Segurança | Manuseio de gás, verificação de vazamentos, ventilação, mecanismos de segurança |

Pronto para otimizar suas operações de forno de atmosfera controlada? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência e a segurança do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material