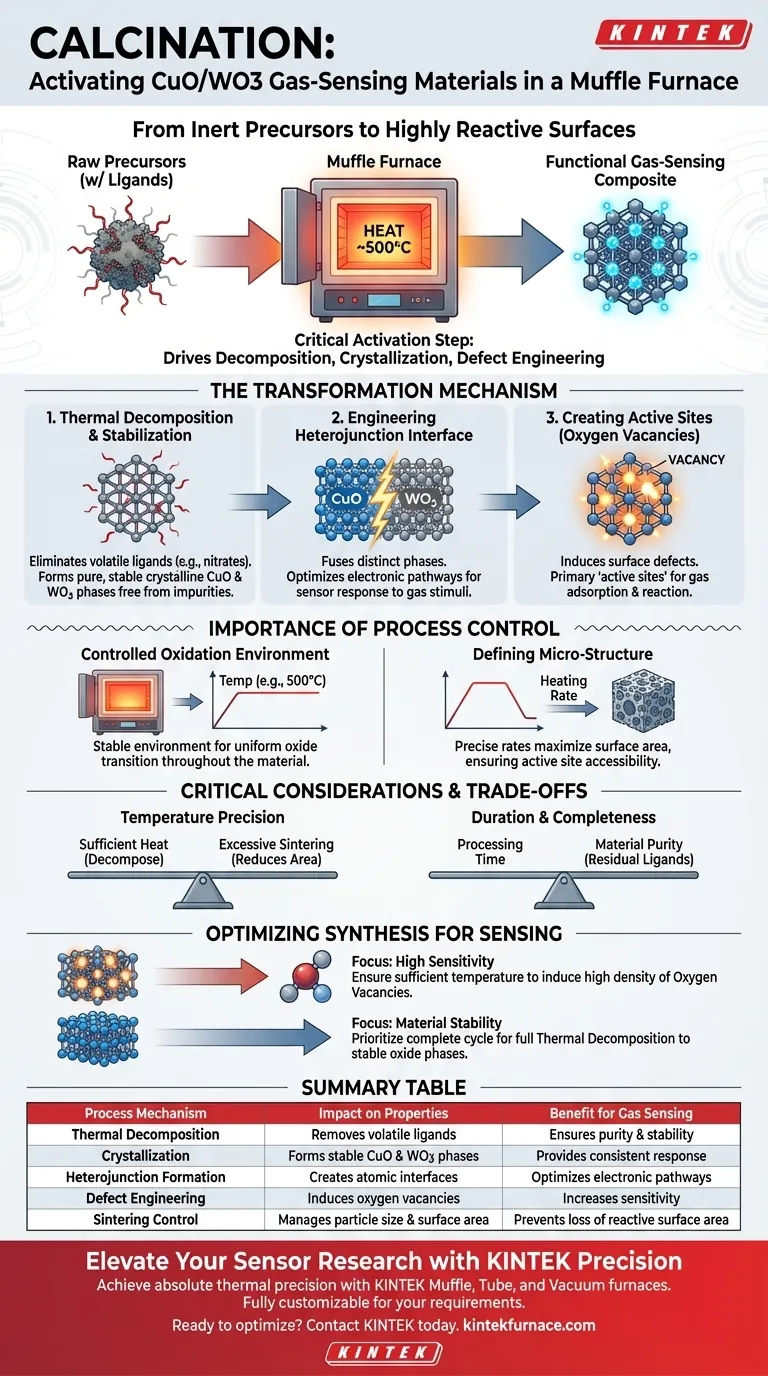

A calcinação é a etapa crítica de ativação que converte precursores químicos brutos em um compósito funcional de detecção de gás. Em um forno mufla, a submissão do material a altas temperaturas (especificamente em torno de 500°C) promove a decomposição térmica, cristaliza os compostos em Óxido de Cobre (CuO) e Óxido de Tungstênio (WO3) estáveis, e engenha os defeitos microscópicos necessários para a detecção de gases.

O processo de calcinação faz mais do que simplesmente secar o material; ele altera fundamentalmente sua estrutura atômica. Ao criar fases cristalinas estáveis e estabelecer interfaces eletrônicas específicas, o forno transforma precursores inertes em uma superfície altamente reativa capaz de troca de elétrons.

O Mecanismo de Transformação

Decomposição Térmica e Estabilização

O calor intenso do forno mufla inicia a decomposição dos produtos químicos precursores. Este processo elimina ligantes orgânicos voláteis, como nitratos ou acetilacetonatos, que são adsorvidos no suporte. O que resta são formas cristalinas puras e estáveis de CuO e WO3, livres de impurezas que de outra forma prejudicariam o desempenho.

Engenharia da Interface de Heterojunção

Talvez o resultado mais vital da calcinação seja a criação de heterojunções. Isso ocorre onde as distintas fases de Óxido de Cobre e Óxido de Tungstênio se encontram no nível atômico. A energia térmica funde essas interfaces, otimizando os caminhos eletrônicos essenciais para que o sensor responda a estímulos gasosos.

Criação de Sítios Ativos (Vacâncias de Oxigênio)

O estresse térmico induz defeitos superficiais específicos conhecidos como vacâncias de oxigênio. Longe de serem falhas, essas vacâncias são os "sítios ativos" primários do material. Elas servem como os locais precisos onde as moléculas de gás alvo se adsorvem e reagem, influenciando diretamente a sensibilidade do sensor.

A Importância do Controle do Processo

Ambiente de Oxidação Controlado

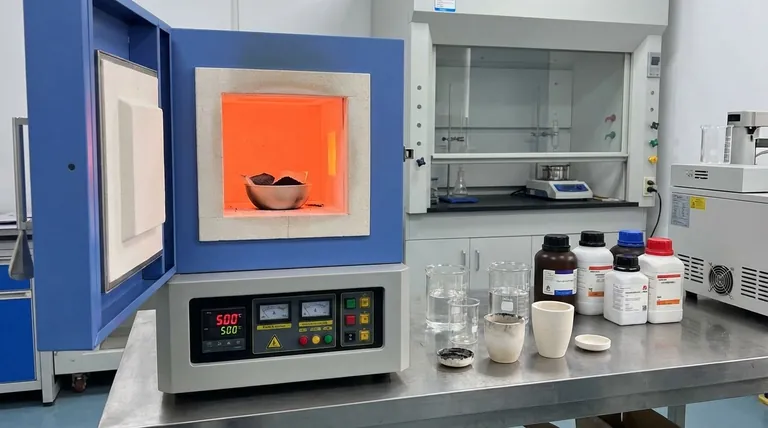

Um forno mufla fornece um ambiente de oxidação estável necessário para a conversão completa. Ao manter estágios de temperatura constantes (por exemplo, 500°C por 2 horas), o forno garante que a transição para estados de óxido seja uniforme em todo o material.

Definição da Microestrutura

O perfil de aquecimento dita o arranjo físico final do material. Taxas de aquecimento precisas permitem que os óxidos se estabeleçam em uma microestrutura que maximiza a área superficial. Essa "pré-formação" da estrutura garante que os sítios ativos sejam acessíveis às moléculas de gás posteriormente.

Considerações Críticas e Compromissos

Precisão da Temperatura

O ponto de ajuste de temperatura específico não é arbitrário. O calor deve ser suficiente para decompor completamente os precursores e cristalizar os óxidos, mas controlado o suficiente para evitar o sinterização excessiva, que reduziria a área superficial.

Duração e Completude

A duração da calcinação (por exemplo, 2 horas) é um compromisso entre o tempo de processamento e a pureza do material. Interromper este tempo prematuramente arrisca deixar ligantes residuais que bloqueiam os sítios ativos, tornando o sensor ineficaz.

Otimizando a Síntese de Materiais para Detecção

Para maximizar a eficácia de seus sensores de CuO/WO3, você deve considerar o perfil de calcinação como uma variável de projeto, não apenas como uma etapa de fabricação.

- Se o seu foco principal é Alta Sensibilidade: Garanta que a temperatura seja suficiente para induzir uma alta densidade de vacâncias de oxigênio, pois estes são os sítios primários para interação com o gás.

- Se o seu foco principal é Estabilidade do Material: Priorize um ciclo de calcinação completo para garantir a decomposição térmica completa dos precursores em suas fases de óxido cristalino mais estáveis.

Em última análise, o forno mufla é o instrumento usado para engenhar o comportamento eletrônico do seu sensor no nível atômico.

Tabela Resumo:

| Mecanismo do Processo | Impacto nas Propriedades de CuO/WO3 | Benefício para Detecção de Gás |

|---|---|---|

| Decomposição Térmica | Remove ligantes voláteis (nitratos/acetilacetonatos) | Garante pureza e estabilidade do material |

| Cristalização | Forma fases cristalinas estáveis de CuO e WO3 | Fornece resposta consistente do sensor |

| Formação de Heterojunção | Cria interfaces em nível atômico entre os óxidos | Otimiza caminhos eletrônicos para detecção |

| Engenharia de Defeitos | Induz vacâncias de oxigênio (sítios ativos) | Aumenta a sensibilidade para adsorção de gás |

| Controle de Sinterização | Gerencia o tamanho das partículas e a área superficial | Previne a perda de área superficial reativa |

Eleve sua Pesquisa de Sensores com Precisão KINTEK

Alcançar o equilíbrio perfeito entre vacâncias de oxigênio e estabilidade cristalina requer precisão térmica absoluta. A KINTEK fornece fornos Mufla, Tubulares e a Vácuo de alto desempenho, projetados especificamente para as rigorosas demandas de síntese e calcinação de materiais.

Apoiados por P&D especializado e fabricação avançada, nossos sistemas são totalmente personalizáveis para atender aos seus perfis de temperatura e requisitos atmosféricos exclusivos, garantindo que seus compósitos de CuO/WO3 atinjam seu potencial máximo de detecção.

Pronto para otimizar seu processo de calcinação? Entre em contato com a KINTEK hoje mesmo para discutir as necessidades de alta temperatura do seu laboratório com nossos especialistas técnicos.

Guia Visual

Referências

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as características e aplicações dos fornos mufla? Alcance Aquecimento Puro e de Alta Temperatura para o Seu Laboratório

- Que materiais são usados na estrutura de um forno de resistência tipo caixa? Descubra os Materiais Chave para Durabilidade e Eficiência

- Quais são as principais aplicações dos fornos muflas? Desbloqueie Processamento Limpo e de Alta Temperatura para o Seu Laboratório

- Quais são alguns 'Mandamentos' importantes ao operar um forno mufla? Garanta Segurança e Eficiência no seu Laboratório

- Quais condições específicas de ativação são fornecidas por um forno de caixa de laboratório de alta precisão? Otimizar o Carbono de Teca

- Quais são algumas aplicações comuns de um forno de resistência tipo caixa? Soluções versáteis de alta temperatura para laboratórios e indústria

- Qual função um sistema de refrigeração a água desempenha em fornos mufla? Segredos de Estabilidade e Precisão Revelados

- O que é um forno mufla digital e quais são suas funções primárias? Obtenha processamento puro e de alta temperatura