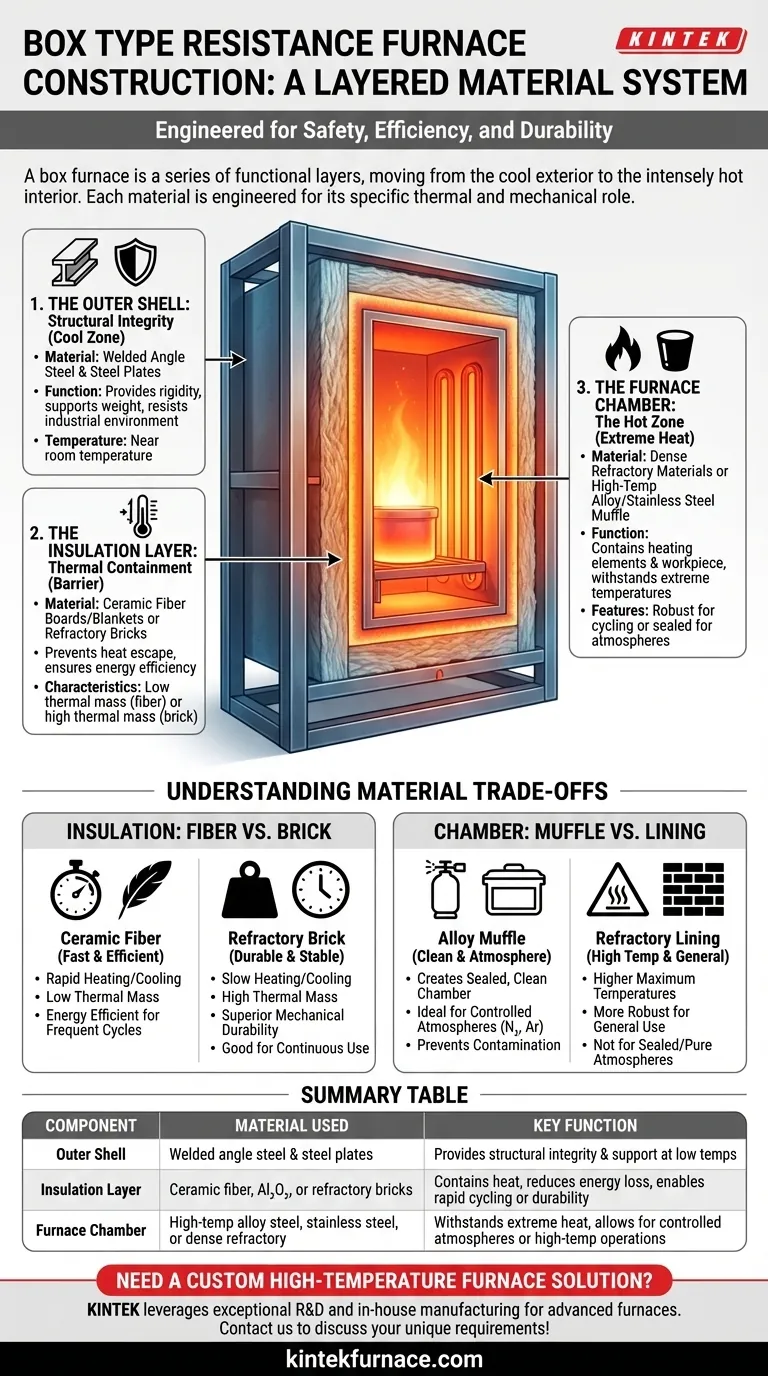

Em sua essência, um forno de resistência tipo caixa é construído a partir de três categorias principais de materiais. A estrutura externa é construída com perfis de aço soldados e chapas de aço para rigidez, a câmara interna é revestida com materiais refratários como fibra cerâmica para conter o calor, e componentes críticos na zona quente podem usar aços-liga de alta temperatura para suportar o estresse térmico.

A seleção de materiais para um forno não se trata de encontrar uma única substância melhor, mas sim de projetar um sistema em camadas. Cada material é escolhido por sua função específica no gerenciamento da carga estrutural em baixas temperaturas ou do calor extremo no núcleo, garantindo segurança e eficiência operacional.

A Estrutura do Forno: Um Sistema em Camadas

Um forno tipo caixa é melhor compreendido como uma série de camadas funcionais, movendo-se do exterior frio para o interior intensamente quente. Cada camada utiliza um material especificamente escolhido para as demandas térmicas e mecânicas únicas de sua posição.

Esta filosofia de design separa a tarefa de fornecer força física da tarefa de conter calor extremo, permitindo um design mais eficiente, durável e seguro.

Componentes Essenciais e Seus Materiais

Para compreender a construção do forno, devemos examinar o material e o propósito específico de cada camada.

O Revestimento Externo: Integridade Estrutural

A estrutura externa e o invólucro do forno fornecem sua força fundamental. Este "esqueleto" é responsável por suportar o peso de todos os componentes internos e resistir aos rigores de um ambiente industrial.

Os materiais utilizados são perfis de aço e chapas de aço de alta qualidade. Estes são soldados para formar uma estrutura de caixa rígida e durável. O aço padrão é usado aqui porque é forte, econômico e fácil de fabricar. Como este revestimento externo é protegido por isolamento interno, ele opera em ou perto da temperatura ambiente e não requer resistência a altas temperaturas.

A Camada de Isolamento: Contenção Térmica

O isolamento é, sem dúvida, o componente mais crítico para o desempenho e a eficiência. É uma camada espessa interposta entre o revestimento externo e a câmara interna do forno. Seu único propósito é evitar que o calor escape.

Materiais comuns incluem placas e mantas de óxido de alumínio ou fibra cerâmica. Esses materiais possuem excelentes propriedades de isolamento térmico, mas baixa massa térmica. Tijolos refratários também podem ser usados. Essa camada garante que o calor intenso gerado dentro permaneça dentro, mantendo o revestimento externo frio ao toque e reduzindo drasticamente o consumo de energia.

A Câmara do Forno: A Zona Quente

A câmara do forno, também conhecida como lareira ou mufla, é a camada mais interna que contém os elementos de aquecimento e a peça de trabalho. Ela enfrenta diretamente as temperaturas extremas da operação do forno.

Os materiais para esta face quente devem ser excepcionalmente robustos. Eles geralmente consistem em materiais refratários densos ou, em alguns designs, um revestimento selado ou "mufla" feito de aço-liga de alta temperatura ou aço inoxidável. Esses materiais são escolhidos por sua capacidade de suportar ciclos térmicos constantes em temperaturas muito altas sem degradação.

Compreendendo as Compensações

A escolha entre diferentes materiais de isolamento e câmara não é arbitrária; ela representa uma compensação crítica entre as características de desempenho.

Isolamento: Fibra vs. Tijolo

Um forno construído com isolamento de fibra cerâmica possui baixa massa térmica. Isso permite que ele aqueça e resfrie muito rapidamente, tornando-o mais eficiente em termos energéticos para processos que exigem ciclos frequentes.

Por outro lado, um forno revestido com tijolos refratários possui alta massa térmica. Ele aquece e resfria lentamente, mas oferece durabilidade mecânica superior e é mais adequado para operação contínua e de longa duração em temperaturas estáveis.

Material da Câmara: Mufla de Liga vs. Revestimento Refratário

Uma mufla de liga de alta temperatura cria uma câmara interna limpa e selada. Isso é essencial para o tratamento térmico em atmosferas controladas (como nitrogênio ou argônio) ou quando a prevenção de qualquer contaminação por poeira de isolamento é primordial.

Uma câmara revestida de refratário (onde os elementos são embutidos no isolamento) pode frequentemente atingir temperaturas máximas mais altas e é tipicamente mais robusta para trabalhos de uso geral. No entanto, não é adequada para criar uma atmosfera selada e pura.

Fazendo a Escolha Certa para Sua Aplicação

Compreender essas camadas de material permite que você selecione um forno que corresponda precisamente às suas necessidades operacionais.

- Se o seu foco principal é ciclagem rápida e eficiência energética: Priorize um forno construído com isolamento leve de fibra cerâmica por seus tempos rápidos de aquecimento e resfriamento.

- Se o seu foco principal é durabilidade mecânica para cargas pesadas ou uso contínuo: Um forno com revestimento denso de tijolos refratários é a escolha mais robusta e confiável.

- Se o seu foco principal é processamento de alta pureza ou atmosferas controladas: Você deve selecionar um forno equipado com uma mufla selada de aço-liga de alta temperatura.

Ao olhar além da superfície e entender a função de cada material, você pode garantir que o forno escolhido seja perfeitamente projetado para sua tarefa pretendida.

Tabela Resumo:

| Componente | Material Usado | Função Chave |

|---|---|---|

| Revestimento Externo | Perfis de aço soldados e chapas de aço | Fornece integridade estrutural e suporte em baixas temperaturas |

| Camada de Isolamento | Fibra cerâmica, óxido de alumínio ou tijolos refratários | Contém o calor, reduz a perda de energia e permite ciclagem rápida ou durabilidade |

| Câmara do Forno | Aço-liga de alta temperatura, aço inoxidável ou materiais refratários densos | Suporta calor extremo, permite atmosferas controladas ou operações de alta temperatura |

Precisa de uma solução personalizada de forno de alta temperatura? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer fornos avançados como Muflas, Tubulares, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que atendemos às suas necessidades experimentais exclusivas de eficiência, durabilidade e pureza. Entre em contato conosco hoje para discutir como podemos melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica