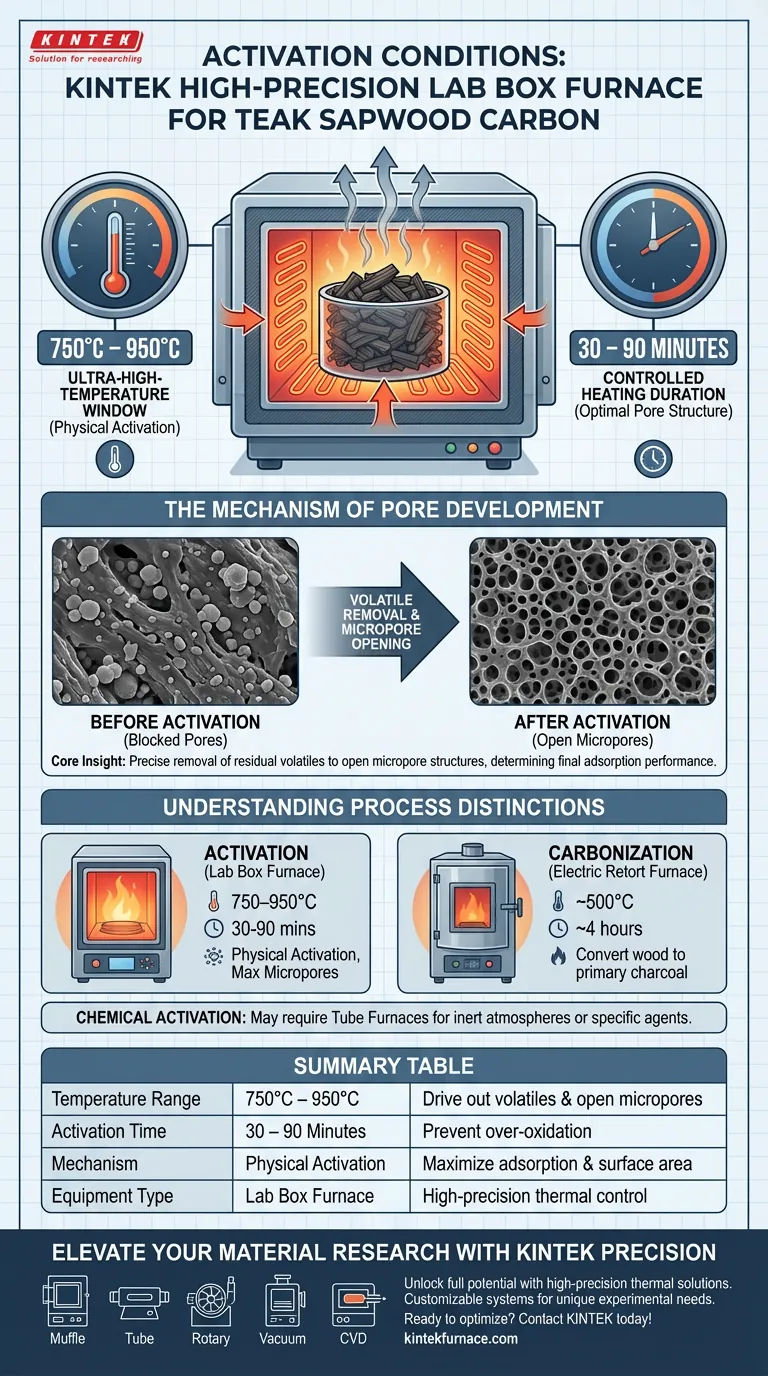

Um forno de caixa de laboratório de alta precisão estabelece condições específicas de ativação caracterizadas por um ambiente de temperatura ultra-alta que varia de 750°C a 950°C. Essas condições são mantidas por uma duração precisa de 30 a 90 minutos para facilitar a ativação física do alburno de teca de crescimento rápido.

Insight Central: A função principal deste ambiente térmico não é meramente o aquecimento, mas a remoção precisa de matéria volátil residual para abrir as estruturas de microporos, o que determina o desempenho final de adsorção do carvão ativado.

Parâmetros Térmicos Precisos para Ativação

A Janela de Temperatura Ultra-Alta

O forno de caixa de laboratório é projetado especificamente para operar na faixa de 750°C a 950°C.

Esta faixa de temperatura é crítica para a ativação física, distinta dos processos de temperatura mais baixa usados nas fases iniciais de produção.

Duração Controlada do Aquecimento

Para alcançar uma estrutura de poros ideal, o forno mantém essas temperaturas por uma duração de 30 a 90 minutos.

Este período de tempo é estritamente controlado para garantir ativação suficiente sem degradar a matriz de carbono por oxidação excessiva.

O Mecanismo de Desenvolvimento de Poros

Eliminando Voláteis Residuais

O alto calor fornecido pelo forno de caixa expulsa qualquer matéria volátil restante do processo inicial de carbonização.

Ao limpar esses bloqueios, o forno expõe a estrutura de carbono subjacente.

Abrindo Estruturas de Microporos

A combinação de temperatura e tempo abre fisicamente as estruturas de microporos dentro do carvão de alburno de teca.

Esta expansão estrutural é a variável direta que dita a capacidade de adsorção do produto final.

Compreendendo as Distinções do Processo

Ativação vs. Carbonização

É vital distinguir esta etapa de ativação da fase inicial de carbonização (pirólise).

A carbonização utiliza tipicamente um forno de retorta elétrico em temperaturas mais baixas (~500°C) por períodos mais longos (por exemplo, 4 horas) para converter madeira em carvão primário. O forno de caixa é reservado para a subsequente ativação de alta temperatura.

Requisitos de Ativação Física vs. Química

Enquanto o forno de caixa se destaca na ativação física, a ativação química geralmente requer diferentes controles ambientais.

Por exemplo, a ativação química usando agentes como cloreto de zinco ou KOH pode utilizar fornos tubulares ou fornos de alta temperatura modificados para gerenciar atmosferas inertes (fluxo de nitrogênio) ou taxas de aquecimento específicas para promover a expansão de mesoporos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu carvão ativado de alburno de teca, alinhe o uso do seu equipamento com a etapa específica de produção:

- Se o seu foco principal é aumentar a área superficial por meio de ativação física: Utilize o forno de caixa para manter 750°C–950°C por 30–90 minutos para maximizar o desenvolvimento de microporos.

- Se o seu foco principal é a conversão inicial da madeira bruta: Não use o forno de caixa; em vez disso, empregue um forno de retorta elétrico a ~500°C para converter celulose e lignina em carvão.

- Se o seu foco principal é a ativação química: Certifique-se de que a configuração do seu forno possa acomodar agentes químicos e potenciais fluxos de gás inerte, em vez de depender apenas da configuração padrão do forno de caixa.

A precisão na aplicação térmica é o fator mais importante na definição da eficiência de adsorção do seu produto de carbono final.

Tabela Resumo:

| Parâmetro de Ativação | Especificação para Alburno de Teca | Objetivo da Condição |

|---|---|---|

| Faixa de Temperatura | 750°C – 950°C | Expulsar voláteis e abrir microporos |

| Tempo de Ativação | 30 – 90 Minutos | Prevenir oxidação excessiva da matriz de carbono |

| Mecanismo | Ativação Física | Maximizar adsorção e área superficial |

| Tipo de Equipamento | Forno de Caixa de Laboratório | Controle térmico de alta precisão |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial da sua produção de carvão ativado com soluções térmicas de alta precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, bem como outros fornos de laboratório de alta temperatura — todos totalmente personalizáveis para atender às suas necessidades experimentais exclusivas.

Se você está refinando estruturas de microporos em biomassa ou desenvolvendo processos avançados de ativação química, nosso equipamento oferece a estabilidade de temperatura e a precisão de controle que sua pesquisa exige.

Pronto para otimizar seus parâmetros de ativação? Entre em contato com a KINTEK hoje mesmo para encontrar a solução de forno perfeita para você!

Guia Visual

Referências

- Johanes Pramana Gentur SUTAPA, Robertus Danu PRIYAMBODO. Utilization of Sapwood Waste of Fast-Growing Teak in Activated Carbon Production and Its Adsorption Properties. DOI: 10.5658/wood.2024.52.2.118

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são os benefícios dos fornos mufla personalizados? Soluções Sob Medida para Processamento Superior de Materiais

- Quais são as vantagens de usar um forno mufla? Obtenha Tratamento Térmico Preciso e Livre de Contaminação

- Como os fornos mufla são usados na indústria farmacêutica? Essenciais para Controle de Qualidade e P&D

- Como um forno mufla de grau industrial contribui para o processo de ativação de catalisadores? Maximize a Eficiência do Catalisador

- Qual é o papel de um forno mufla de laboratório no pré-tratamento da ilmenita? Otimizar a Ativação Térmica a 950 °C

- Quais fatores influenciam a faixa de preço dos fornos mufla? Principais Impulsionadores e Dicas de Economia de Custos

- Qual é a função de um forno mufla de alta temperatura? Síntese Mestra de MgSiO3 e Mg2SiO4 Policristalinos

- Por que um forno mufla de alta temperatura é necessário para a preparação de U3O8? Alcançando Pureza de Fase e Estabilidade