O principal benefício de um forno mufla personalizado é a sua capacidade de ser projetado com precisão para atender aos seus requisitos exatos de processo. Ao contrário dos modelos padrão, prontos para uso, um forno personalizado é construído para resolver um desafio específico, garantindo melhor desempenho, maior qualidade do produto e maior eficiência para aplicações únicas ou exigentes em pesquisa e produção de materiais.

Embora os fornos padrão ofereçam utilidade geral, a personalização transforma o forno de um simples equipamento em uma solução sob medida. Essa abordagem não se trata de adicionar recursos por si só; trata-se de alinhar o design central do forno, a atmosfera e os controles com um objetivo científico ou de fabricação específico.

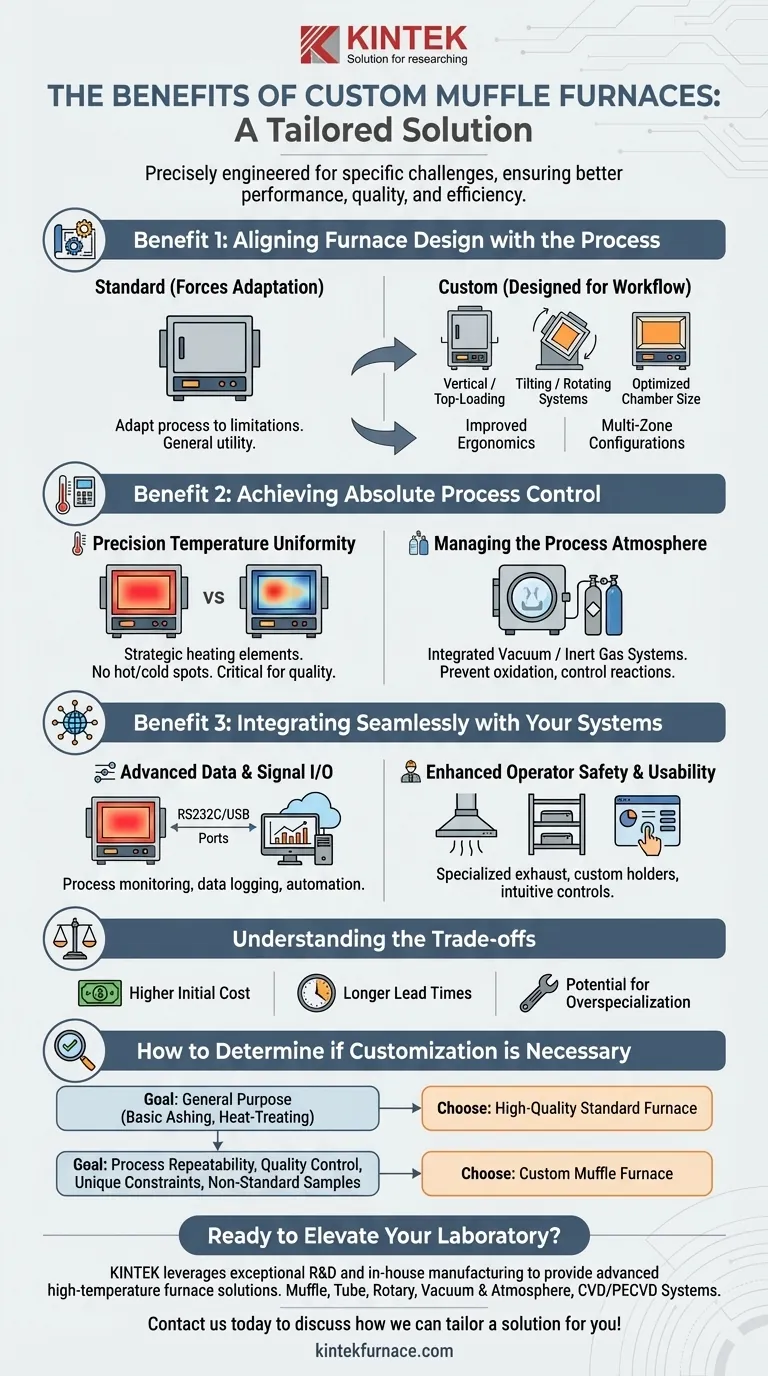

Benefício 1: Alinhamento do Design do Forno com o Processo

Um forno padrão força você a adaptar seu processo às suas limitações. Um forno personalizado é projetado em torno do seu fluxo de trabalho específico, características da amostra e espaço físico.

Otimizando Orientação e Acesso

Muitos fornos padrão são caixas horizontais de carregamento frontal. A personalização permite designs que melhor se adequam ao seu processo, como modelos verticais para carregamento superior, ou até mesmo sistemas basculantes e rotativos para aplicações que exigem exposição uniforme ou mistura de materiais em altas temperaturas.

Esse alinhamento físico pode melhorar significativamente a ergonomia, reduzir erros de manuseio e possibilitar processos que seriam impossíveis em uma câmara padrão.

Correspondência de Tamanho da Amostra e Produtividade

A personalização permite que as dimensões internas da câmara sejam construídas de acordo com suas especificações exatas. Isso garante que você não esteja pagando para aquecer espaço vazio, melhorando a eficiência energética.

Além disso, para ambientes de produção, configurações multizonas podem ser projetadas para criar perfis de temperatura específicos ao longo do comprimento do forno, otimizando a produtividade e a consistência do processo para trabalhos contínuos ou em lote.

Benefício 2: Alcançando Controle Absoluto do Processo

Os benefícios mais críticos da personalização geralmente residem em atingir um nível de controle de processo que os modelos padrão não podem oferecer. Isso é essencial para materiais sensíveis e aplicações onde a repetibilidade não é negociável.

Uniformidade de Temperatura Precisa

Embora os fornos modernos ofereçam bom controle de temperatura, as unidades personalizadas podem levar isso a um nível superior. Ao posicionar estrategicamente elementos de aquecimento de alta qualidade e usar sistemas de controle avançados, um forno personalizado pode fornecer uniformidade de temperatura superior em toda a peça de trabalho.

Isso elimina pontos quentes ou frios, garantindo que cada parte da sua amostra receba exatamente o mesmo tratamento térmico, o que é fundamental para a ciência dos materiais e controle de qualidade.

Gerenciando a Atmosfera do Processo

Muitos processos avançados exigem uma atmosfera controlada para prevenir a oxidação ou introduzir reações químicas específicas. Fornos personalizados podem ser equipados com pacotes de vácuo integrados ou sistemas de gás inerte (como Nitrogênio ou Argônio) completos com medidores de fluxo e controladores.

Isso permite isolar completamente o material de contaminantes de combustão ou gases reativos como o oxigênio, um requisito fundamental para aplicações em eletrônicos, metalurgia e pesquisa avançada de materiais.

Benefício 3: Integrando-se Perfeitamente com Seus Sistemas

Um laboratório ou instalação de produção moderna depende de dados e automação. A personalização permite que o forno se torne uma parte integrada desse ecossistema, em vez de uma ilha isolada.

I/O Avançado de Dados e Sinais

Fornos personalizados podem ser construídos com um conjunto de terminais de saída para monitoramento de processo. Isso inclui saídas de temperatura e alarme, bem como portas de comunicação RS232C ou outras para registrar dados diretamente em um sistema central.

Esse nível de integração é essencial para validação de processo, documentação de garantia de qualidade e loops de controle automatizados.

Segurança e Usabilidade Aprimoradas para o Operador

Além do desempenho, a personalização pode atender a necessidades específicas de segurança e usabilidade. Isso inclui sistemas de exaustão especializados para ventilar fumos com segurança, suportes ou racks de amostra personalizados e interfaces de controle intuitivas adaptadas ao fluxo de trabalho da sua equipe.

Compreendendo as Trocas

A objetividade exige reconhecer que uma solução personalizada nem sempre é a escolha certa. Você deve considerar as claras trocas antes de se comprometer.

Custo Inicial Mais Elevado

Um forno projetado e construído para um único propósito terá inerentemente um custo inicial mais alto do que um modelo padrão, produzido em massa. Esse investimento deve ser justificado por um claro retorno em qualidade, eficiência ou capacidade de pesquisa.

Prazos de Entrega Mais Longos

O processo de consulta, projeto, fabricação e teste para uma unidade personalizada leva significativamente mais tempo do que encomendar um item em estoque. Os cronogramas do projeto devem levar em conta esse prazo de entrega estendido.

Potencial de Superespecialização

Um forno perfeitamente adaptado para um processo pode ser menos adequado para outro. Se suas necessidades de pesquisa ou produção devem mudar frequentemente, um forno mais flexível e de uso geral pode ser um investimento estratégico de longo prazo.

Como Determinar se a Personalização é Necessária

Use seu objetivo principal para guiar sua decisão entre um forno mufla padrão e um personalizado.

- Se o seu foco principal é o trabalho de laboratório de uso geral, como incineração básica ou tratamento térmico simples: Um forno padrão de alta qualidade é quase sempre a escolha mais econômica e prática.

- Se o seu foco principal é a repetibilidade do processo e o controle de qualidade para um produto específico: A personalização dos controles de temperatura, gerenciamento da atmosfera e registro de dados é um investimento crítico.

- Se você tem restrições físicas únicas ou lida com tamanhos de amostra não padronizados: Um forno com dimensões, orientação ou sistemas de manuseio de materiais personalizados proporcionará ganhos significativos de eficiência e segurança.

Escolher o forno certo é um investimento na precisão e eficiência do seu trabalho futuro.

Tabela Resumo:

| Benefício | Principais Características |

|---|---|

| Alinhamento do Design do Forno com o Processo | Orientação personalizada, tamanho da câmara otimizado, configurações multizonas |

| Alcançando Controle Absoluto do Processo | Uniformidade de temperatura superior, sistemas de atmosfera controlada |

| Integrando-se Perfeitamente com os Sistemas | I/O de dados avançado, recursos de segurança aprimorados |

| Trocas | Custo inicial mais elevado, prazos de entrega mais longos, potencial de superespecialização |

Pronto para elevar as capacidades do seu laboratório com um forno mufla personalizado? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos, oferecendo desempenho, eficiência e qualidade aprimorados para pesquisa e produção de materiais. Não se contente com equipamentos padrão — entre em contato conosco hoje para discutir como podemos adaptar uma solução para você!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores