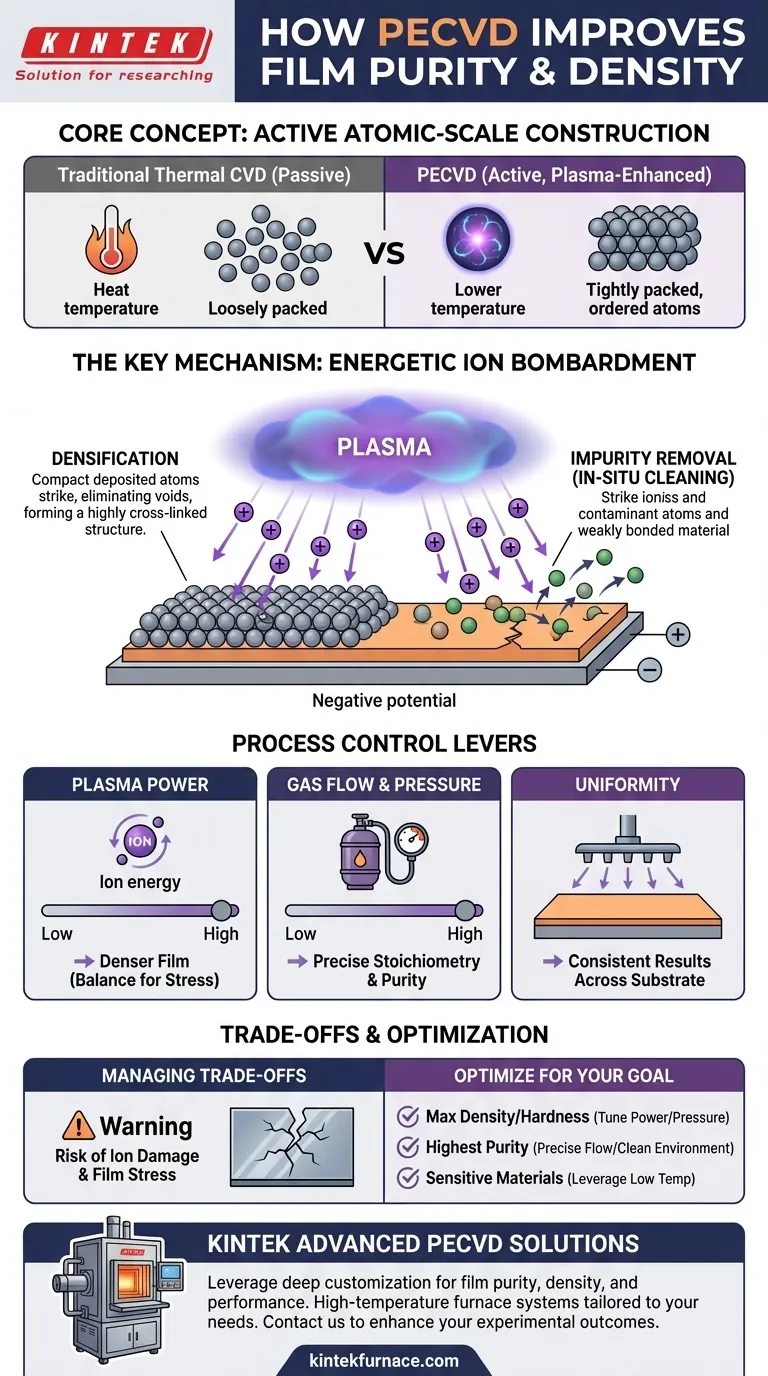

Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) melhora a pureza e a densidade do filme ao usar um plasma energizado para alterar fundamentalmente o ambiente de deposição. Ao contrário dos métodos puramente térmicos, o PECVD cria um fluxo de íons energéticos que bombardeiam ativamente o filme em crescimento, compactando fisicamente o material e pulverizando (sputtering) átomos fracamente ligados e contaminantes. Esta dupla ação de adensamento e limpeza in-situ é a principal razão para a qualidade superior do filme pelo PECVD em temperaturas mais baixas.

A percepção crucial é que o PECVD não é um processo de deposição passivo. É um processo de construção ativo em escala atômica, onde um plasma fornece a energia para construir filmes mais densos e puros sem depender das altas temperaturas que podem danificar substratos sensíveis.

O Papel do Plasma: Mais do que Apenas Calor

A característica definidora do PECVD é o uso de um plasma, um gás ionizado contendo uma mistura de íons, elétrons e espécies radicais neutras. Este ambiente de plasma é responsável pelas características únicas dos filmes depositados.

Criação de Precursores Reativos em Baixas Temperaturas

Na Deposição Química de Vapor (CVD) tradicional, altas temperaturas são necessárias para decompor os gases precursores nas espécies reativas necessárias para o crescimento do filme.

O plasma no PECVD realiza isso com energia elétrica em vez de energia térmica. Ele dissocia eficientemente os gases precursores em temperaturas muito mais baixas, criando uma alta concentração de espécies químicas reativas.

O Mecanismo Chave: Bombardeio de Íons Energéticos

O plasma cria um fluxo contínuo de íons carregados positivamente que são acelerados em direção ao substrato, que geralmente é mantido a um potencial negativo.

Esses íons atingem a superfície do filme em crescimento com energia cinética significativa. Este bombardeio físico atua como um martelo microscópico, compactando os átomos depositados e eliminando vazios, o que aumenta drasticamente a densidade do filme. É por isso também que os filmes de PECVD são frequentemente descritos como altamente reticulados (cross-linked).

Ação de Pulverização (Sputtering) para Remoção de Impurezas

O mesmo bombardeio de íons que aumenta a densidade também serve como um mecanismo de limpeza. Quando um íon energético atinge a superfície, ele pode transferir energia suficiente para desalojar, ou pulverizar (sputter), átomos fracamente ligados.

Este processo remove preferencialmente contaminantes e material de filme ligado de forma inadequada da superfície à medida que cresce. Esta ação contínua de limpeza in-situ é uma das principais contribuintes para uma maior pureza do filme.

Como o Controle do Processo se Traduz em Qualidade

As vantagens do PECVD são realizadas através do controle preciso de vários parâmetros chave do processo. Cada parâmetro fornece uma alavanca para ajustar o ambiente do plasma e, portanto, as propriedades finais do filme.

Ajustando a Potência do Plasma para Controle de Energia

A potência do plasma influencia diretamente a densidade e a energia dos íons que atingem o filme.

Aumentar a potência geralmente leva a um bombardeio de íons mais energético, resultando em um filme mais denso. No entanto, isso deve ser cuidadosamente equilibrado, pois o excesso de potência pode induzir estresse ou danos.

Gerenciando o Fluxo de Gás e a Pressão da Câmara

As taxas de fluxo de gás determinam a composição química do plasma e a disponibilidade de espécies precursoras para deposição. A pressão da câmara afeta o caminho livre médio das partículas e a energia dos íons.

Controlar esses parâmetros é fundamental para alcançar a estequiometria correta do filme e minimizar a incorporação de elementos indesejados, garantindo assim a pureza.

A Importância da Uniformidade

Sistemas PECVD modernos são projetados para distribuição de gás e perfis de temperatura estáveis e altamente uniformes em todo o substrato.

Essa uniformidade garante que cada parte do substrato experimente as mesmas condições de plasma, resultando em um filme com densidade, pureza e espessura consistentes de ponta a ponta.

Entendendo as Compensações (Trade-offs)

Embora poderosos, os mecanismos no PECVD não são isentos de complexidades e potenciais desvantagens. O verdadeiro domínio do processo envolve gerenciar essas compensações.

O Risco de Danos Induzidos por Íons

O bombardeio de íons que adensa o filme pode causar danos se não for controlado adequadamente. Íons excessivamente energéticos podem criar defeitos na estrutura do filme ou até mesmo danificar o substrato subjacente, o que é uma grande preocupação em aplicações de semicondutores sensíveis.

Estresse do Filme como Subproduto

O "martelamento" constante do bombardeio de íons pode induzir um estresse compressivo significativo no filme. Embora às vezes desejável, esse estresse interno pode causar rachaduras no filme, delaminação ou empenamento do substrato se não for gerenciado.

Interdependência de Parâmetros

Os parâmetros do processo no PECVD são altamente interdependentes. Ajustar a potência do plasma para aumentar a densidade também afetará a taxa de deposição e potencialmente a composição química do filme. Alcançar um resultado desejado requer uma compreensão holística de como essas variáveis interagem.

Fazendo a Escolha Certa para Sua Aplicação

Aplicar PECVD com sucesso significa alinhar suas capacidades com seu objetivo principal. O processo oferece uma ampla faixa de ajuste para otimizar diferentes propriedades do filme.

- Se seu foco principal é densidade e dureza máximas: Priorize a otimização da potência do plasma e da pressão para alcançar um bombardeio de íons energético e controlado, sem induzir estresse excessivo.

- Se seu foco principal é a mais alta pureza e estequiometria: Concentre-se no controle preciso do fluxo de gás e na manutenção de um ambiente de câmara limpo, usando energia de íons moderada para auxiliar na limpeza da superfície.

- Se seu foco principal é a deposição em materiais sensíveis: Aproveite a principal vantagem do PECVD, que são as baixas temperaturas do substrato, possibilitadas pela energia do plasma, para depositar filmes de alta qualidade sem danificar o substrato.

Em última análise, o PECVD permite que você engenhe as propriedades de um filme fino em nível atômico através da aplicação controlada de energia de plasma.

Tabela de Resumo:

| Aspecto Chave | Impacto na Pureza e Densidade do Filme |

|---|---|

| Bombardeio de Íons Energéticos | Compacta átomos e elimina vazios, aumentando a densidade; pulveriza contaminantes, melhorando a pureza |

| Controle da Potência do Plasma | Ajusta a energia do íon para filmes mais densos; deve ser equilibrado para evitar estresse ou danos |

| Gerenciamento de Fluxo de Gás e Pressão | Garante a estequiometria e minimiza impurezas para maior pureza |

| Uniformidade nos Sistemas | Fornece condições de plasma consistentes para densidade e pureza uniformes nos substratos |

| Operação em Baixa Temperatura | Permite deposição de alta qualidade em materiais sensíveis sem danos térmicos |

Eleve as capacidades do seu laboratório com as soluções PECVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa forte capacidade de personalização profunda garante otimização precisa para pureza, densidade e desempenho do filme. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus resultados experimentais e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação