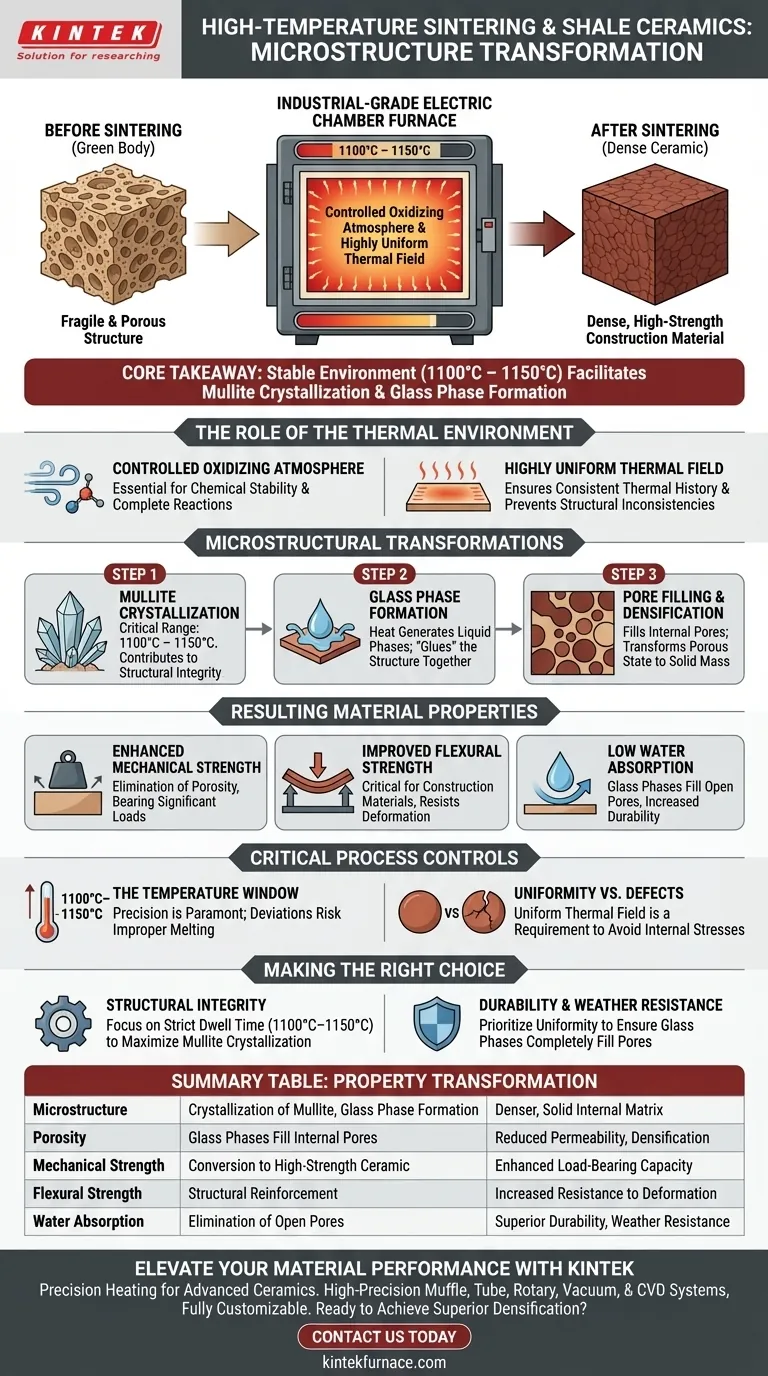

A sinterização a alta temperatura em um forno de câmara elétrica de grau industrial altera fundamentalmente a microestrutura da cerâmica de xisto. Ao submeter o material a uma atmosfera oxidante controlada e a um campo térmico altamente uniforme, o processo converte um corpo verde frágil e poroso em um material de construção denso e de alta resistência. Essa transformação é impulsionada por reações químicas e físicas específicas que ocorrem apenas dentro de uma janela de temperatura precisa.

Ponto Principal O ambiente estável do forno, a temperaturas entre 1100°C e 1150°C, facilita a cristalização da mulita e a formação de fases vítreas. Isso preenche os poros internos, resultando em cerâmicas com resistência à flexão significativamente melhorada e baixa absorção de água.

O Papel do Ambiente Térmico

Atmosfera Oxidante Controlada

O forno de câmara elétrica fornece uma atmosfera oxidante controlada. Esta condição ambiental específica é essencial para a estabilidade química da cerâmica de xisto durante o processo de aquecimento. Permite que reações físicas e químicas completas ocorram em todo o material.

Campo Térmico Altamente Uniforme

O sucesso na sinterização depende da consistência. Fornos elétricos de grau industrial são projetados para manter um campo térmico altamente uniforme. Isso garante que cada parte do corpo cerâmico experimente o mesmo histórico térmico, prevenindo inconsistências estruturais.

Transformações Microestruturais

Cristalização da Mulita

Na faixa crítica de temperatura de 1100°C a 1150°C, o material sofre uma mudança de fase. O ambiente do forno facilita a cristalização de novas fases de mulita. A mulita é um mineral silicato chave que contribui significativamente para a integridade estrutural da cerâmica final.

Formação de Fase Vítrea

Simultaneamente, o calor gera fases vítreas dentro da matriz cerâmica. Essas fases semelhantes a líquido fluem para os vazios microscópicos dentro do material. Essa ação efetivamente "cola" a estrutura.

Preenchimento de Poros e Densificação

A combinação do crescimento da mulita e da formação de fase vítrea preenche os poros do corpo verde original. Isso transforma o material de um estado poroso e permeável em uma massa densa e sólida.

Propriedades do Material Resultantes

Resistência Mecânica Aprimorada

O principal resultado dessa mudança microestrutural é um aumento drástico na resistência mecânica. A eliminação da porosidade cria uma estrutura interna mais robusta, capaz de suportar cargas significativas.

Resistência à Flexão Melhorada

Especificamente, o processo confere resistência à flexão significativamente melhorada. Essa propriedade — a capacidade de resistir à deformação sob carga — é crítica para cerâmicas de xisto usadas como materiais de construção.

Baixa Absorção de Água

Como as fases vítreas preenchem os poros abertos, o produto final exibe baixa absorção de água. Isso torna a cerâmica mais durável e resistente ao intemperismo ambiental.

Controles Críticos do Processo

A Janela de Temperatura

A precisão é fundamental. As reações necessárias para fortalecer o xisto ocorrem especificamente entre 1100°C e 1150°C. Desvios dessa faixa podem não desencadear a cristalização necessária ou levar a fusão inadequada.

Uniformidade vs. Defeitos

A capacidade do forno de fornecer um campo térmico uniforme não é um luxo; é um requisito. Sem ele, ocorreria sinterização desigual, levando a tensões internas ou reações incompletas em partes do lote cerâmico.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de suas cerâmicas de xisto, concentre-se nos parâmetros específicos do seu ciclo de sinterização:

- Se o seu foco principal é Integridade Estrutural: Garanta que seu forno possa manter um tempo de permanência rigoroso dentro da janela de 1100°C–1150°C para maximizar a cristalização da mulita.

- Se o seu foco principal é Durabilidade e Resistência às Intempéries: Priorize a uniformidade do campo térmico para garantir que as fases vítreas preencham completamente os poros em todo o lote, minimizando a absorção de água.

Ao controlar o campo térmico e a oxidação, você transforma o xisto bruto em um material de engenharia de alto desempenho.

Tabela Resumo:

| Transformação de Propriedade | Efeito da Sinterização a Alta Temperatura (1100°C - 1150°C) | Benefício Resultante |

|---|---|---|

| Microestrutura | Cristalização de mulita e formação de fase vítrea | Matriz interna mais densa e sólida |

| Porosidade | Fases vítreas preenchem poros internos e vazios microscópicos | Redução da permeabilidade e densificação |

| Resistência Mecânica | Conversão do corpo verde em cerâmica de alta resistência | Capacidade aprimorada de suportar cargas |

| Resistência à Flexão | Reforço estrutural via histórico térmico | Aumento da resistência à deformação |

| Absorção de Água | Eliminação de poros abertos | Durabilidade e resistência às intempéries superiores |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão é a diferença entre xisto frágil e cerâmicas de alto desempenho. Na KINTEK, entendemos que um campo térmico uniforme e uma atmosfera oxidante estável são críticos para o sucesso de sua pesquisa e produção.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alta precisão, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas janelas de temperatura e requisitos de sinterização específicos.

Pronto para alcançar uma densificação superior do material? Entre em contato conosco hoje para descobrir como nossas soluções avançadas de aquecimento podem otimizar suas propriedades cerâmicas.

Guia Visual

Referências

- Carla Candeias, Fernando Rocha. Clay Schists from Barrancos (Portugal): An Approach Toward Sustainable Ceramic Raw Material Use. DOI: 10.3390/min15080852

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os recursos de design de um forno mufla? Componentes chave para precisão e pureza

- Qual papel um Forno de Caixa desempenha na estabilização oxidativa de nanofibras? Transformação Química Essencial

- Qual é a importância das curvas de aquecimento e manutenção em um forno mufla? Sinterização de Compósitos de PTFE de Alta Qualidade

- Como os fornos elétricos apoiam a sustentabilidade ambiental? Alcance Zero Emissões no Local e Manufatura Verde

- Qual é o papel de um forno mufla na indústria química analítica? Garanta o Processamento de Amostras Preciso e Livre de Contaminação

- Como os fornos mufla são usados na sinterização de alta temperatura na indústria farmacêutica? Garanta Precisão e Pureza no Desenvolvimento de Medicamentos

- Como os fornos mufla são utilizados nas indústrias de cerâmica e vidro? Essencial para o processamento em altas temperaturas

- Quais avanços foram feitos na tecnologia de fornos mufla? Descubra as inovações em precisão e eficiência