Na fabricação farmacêutica, os fornos mufla são usados para sinterização de alta temperatura, fornecendo um ambiente de aquecimento excepcionalmente uniforme e controlado. Isso permite que materiais em pó sejam fundidos em uma massa sólida e porosa sem derreter, um processo crítico para a criação de sistemas avançados de entrega de medicamentos e implantes biocompatíveis, onde a consistência e a pureza são primordiais.

O valor central de um forno mufla em produtos farmacêuticos vai muito além de um único processo. Seu design fornece uma câmara de aquecimento de alta pureza e livre de contaminantes, tornando-o uma ferramenta indispensável para controle de qualidade, testes analíticos e pesquisa de materiais, onde a integridade do produto não pode ser comprometida.

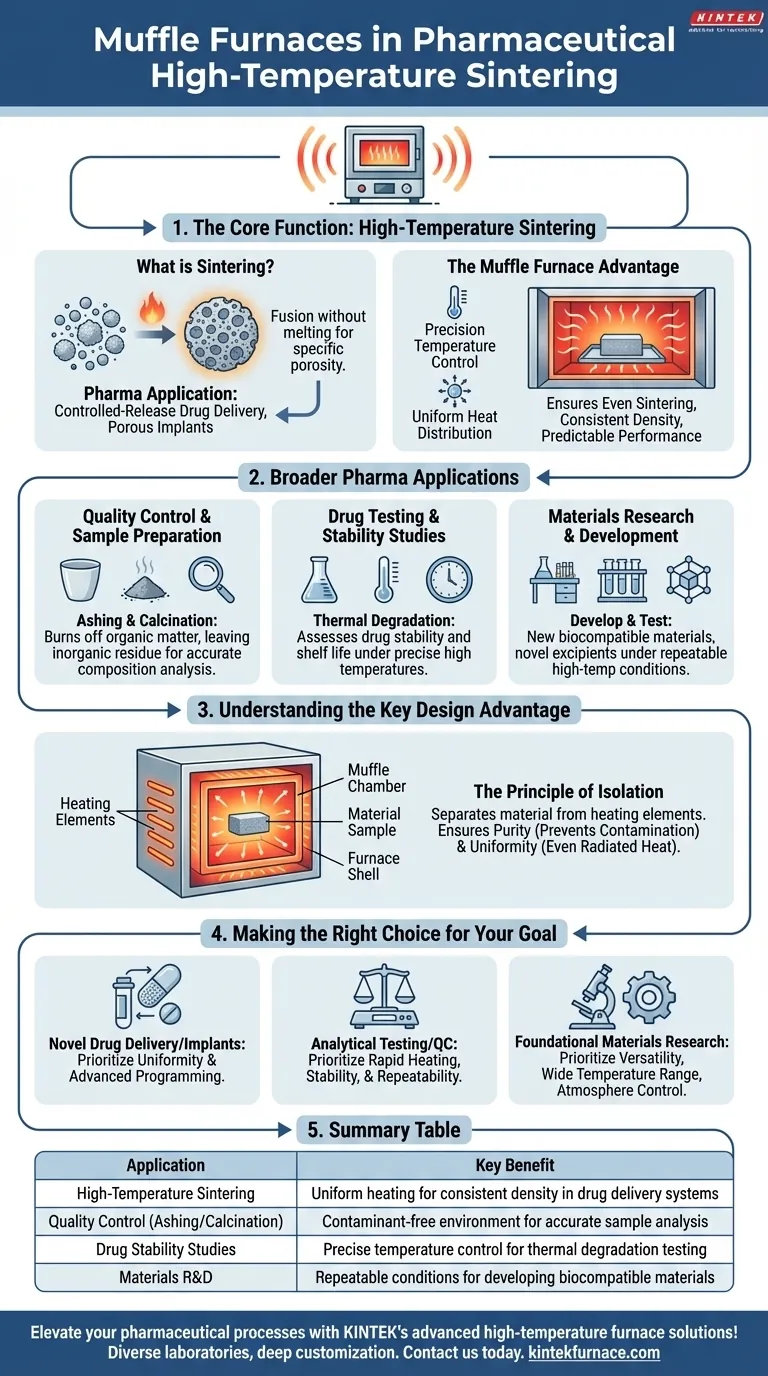

A Função Central: Sinterização de Alta Temperatura

O que é Sinterização?

Sinterização é um processo de tratamento térmico para compactar e formar uma massa sólida de material a partir de um pó. Ele é aquecido a uma alta temperatura, mas abaixo do seu ponto de fusão, fazendo com que as partículas individuais se liguem e se fundam.

Este processo é fundamental para a criação de materiais com porosidade e densidade específicas, o que é altamente valioso na fabricação avançada.

Por que a Sinterização é Importante na Indústria Farmacêutica

Na indústria farmacêutica, a sinterização é usada para fabricar componentes como sistemas de liberação controlada de medicamentos ou implantes cerâmicos porosos.

A porosidade da estrutura final influencia diretamente sua função, como a taxa na qual um medicamento é liberado. Portanto, o processo de sinterização deve ser perfeitamente controlado.

A Vantagem do Forno Mufla

A principal vantagem de um forno mufla para sinterização é seu controle preciso de temperatura e distribuição uniforme de calor.

Essa uniformidade garante que toda a massa em pó se sinta uniformemente, resultando em um produto final com densidade consistente e desempenho previsível, que é um requisito não negociável para dispositivos médicos e carreadores de medicamentos.

Aplicações Mais Amplas em Processos Farmacêuticos

Embora a sinterização seja uma aplicação chave, as capacidades do forno mufla são utilizadas em todo o ciclo de vida farmacêutico.

Controle de Qualidade e Preparação de Amostras

Fornos mufla são essenciais para incineração (ashing) e calcinação. Esses processos usam alta temperatura para queimar toda a matéria orgânica de uma amostra, deixando apenas resíduos inorgânicos.

Este é um passo crítico no controle de qualidade e testes analíticos para determinar com precisão a composição de compostos farmacêuticos ou matérias-primas.

Testes de Medicamentos e Estudos de Estabilidade

O ambiente controlado do forno é ideal para a realização de estudos de degradação térmica. Ao submeter uma substância medicamentosa a temperaturas altas precisas, os pesquisadores podem avaliar sua estabilidade e vida útil.

Esses dados são cruciais para submissões regulatórias e para garantir a segurança e eficácia de um medicamento ao longo do tempo.

Pesquisa e Desenvolvimento de Materiais

Fornos mufla são ferramentas de trabalho na pesquisa e desenvolvimento (P&D) farmacêutica. Eles são usados para desenvolver e testar novos materiais biocompatíveis para implantes ou excipientes inovadores para formulações de medicamentos.

Sua capacidade de criar condições precisas e repetíveis de alta temperatura os torna indispensáveis para a inovação e a exploração da ciência dos materiais.

Compreendendo a Principal Vantagem do Projeto

A característica definidora de um forno mufla não é apenas o seu calor, mas a sua arquitetura.

O Princípio do Isolamento

Um forno mufla contém uma câmara interna, ou "mufla", que separa o material que está sendo aquecido dos elementos de aquecimento e de quaisquer contaminantes potenciais.

Em projetos mais antigos ou a combustível, isso impedia que as impurezas do processo de combustão atingissem a amostra. Em fornos elétricos modernos, ainda serve para proteger a amostra do contato direto com os elementos de aquecimento.

Garantindo Pureza e Uniformidade

Este isolamento é a característica mais crítica do forno para uso farmacêutico. Ele previne a contaminação, garantindo a pureza absoluta da substância ou material farmacêutico que está sendo processado.

Além disso, a mufla aquece e irradia esse calor uniformemente sobre a amostra de todos os lados, que é o mecanismo que garante um ambiente de temperatura uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento certo depende inteiramente do seu objetivo específico.

- Se o seu foco principal é criar novos sistemas de entrega de medicamentos ou implantes: Você precisa de um forno com uniformidade de temperatura excepcional e programação avançada para controlar o perfil de sinterização com precisão.

- Se o seu foco principal é o teste analítico e o controle de qualidade: Priorize um forno que ofereça aquecimento rápido, estabilidade de temperatura documentada e alta repetibilidade para processos como a incineração.

- Se o seu foco principal é a pesquisa fundamental de materiais: Um forno versátil com ampla faixa de temperatura e opções de controle de atmosfera proporcionará a flexibilidade necessária para a exploração.

Em última análise, o forno mufla é uma ferramenta para alcançar a certeza, garantindo que cada processo de alta temperatura produza um resultado puro, consistente e confiável.

Tabela Resumo:

| Aplicação | Principal Benefício |

|---|---|

| Sinterização de Alta Temperatura | Aquecimento uniforme para densidade consistente em sistemas de entrega de medicamentos |

| Controle de Qualidade (Incineração/Calcinação) | Ambiente livre de contaminantes para análise precisa de amostras |

| Estudos de Estabilidade de Medicamentos | Controle preciso de temperatura para testes de degradação térmica |

| P&D de Materiais | Condições repetíveis para o desenvolvimento de materiais biocompatíveis |

Eleve seus processos farmacêuticos com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para sinterização, controle de qualidade e pesquisa de materiais. Entre em contato hoje mesmo para discutir como nossos fornos podem aprimorar a pureza, consistência e inovação em seu trabalho!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo