Em sua essência, o bombardeio iônico energético na Deposição Química de Vapor Aprimorada por Plasma (PECVD) é um processo físico que altera fundamentalmente a forma como um filme cresce. Em vez de os átomos simplesmente se depositarem em uma superfície, eles são simultaneamente bombardeados por íons de alta energia do plasma. Esse "martelamento em escala atômica" densifica o filme, limpa sua superfície durante o crescimento e pode até ser usado para remodelar a topografia do filme para aplicações específicas.

O bombardeio iônico não é meramente um efeito colateral do plasma; é uma alavanca de controle crítica. Ao ajustar a energia desses íons, os engenheiros podem adaptar com precisão a densidade física, a pureza, a tensão e o desempenho elétrico de um filme para atender às demandas de um dispositivo específico.

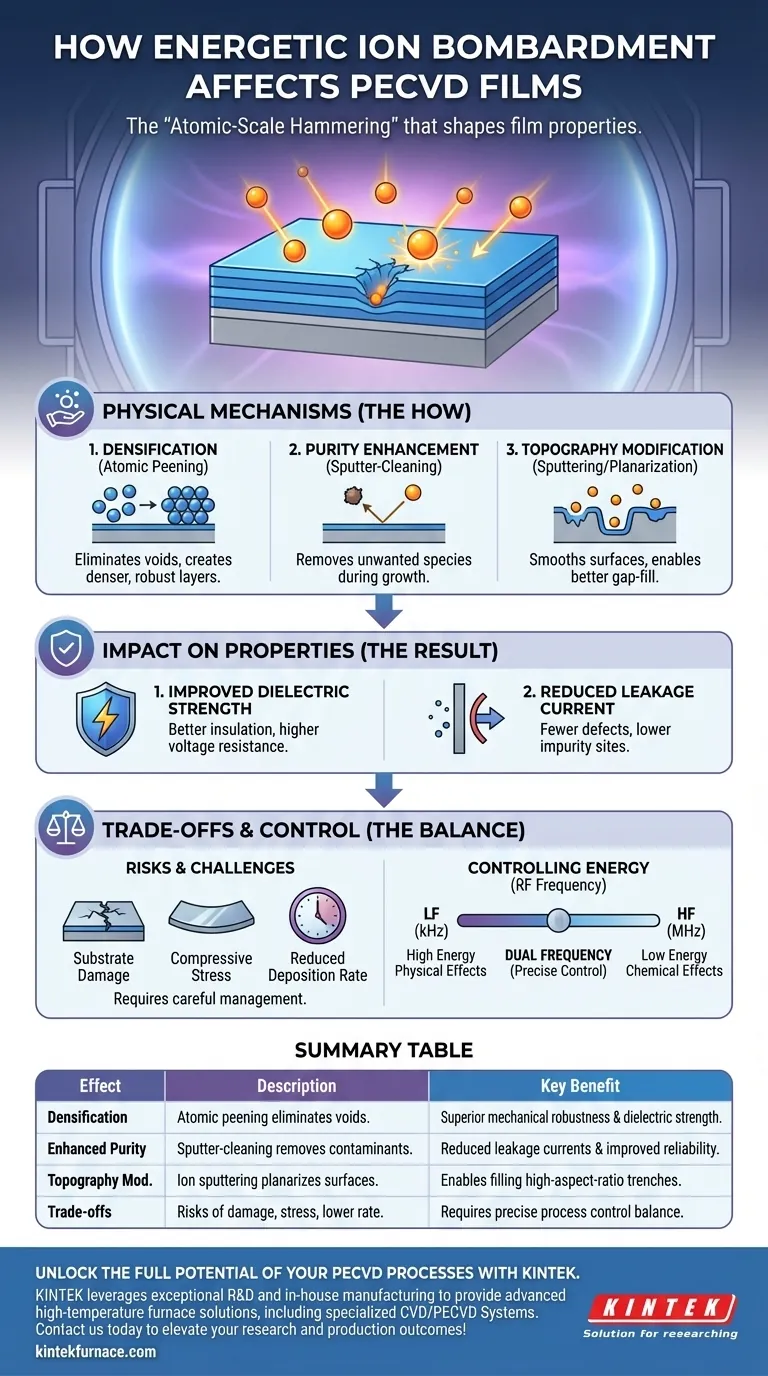

Os Mecanismos Físicos do Bombardeio Iônico

Para entender o impacto, devemos primeiro observar as interações físicas que ocorrem na superfície do substrato. A energia transferida por cada impacto iônico aciona vários processos-chave simultaneamente.

Impulsionando a Densificação do Filme

Íons que atingem a superfície transferem energia cinética aos átomos recém-depositados. Essa energia permite que os átomos se movam e se reorganizem em uma estrutura mais compacta.

Esse processo, conhecido como peening atômico (reforço atômico), elimina efetivamente os vazios que de outra forma se formariam no filme. O resultado é uma camada mais densa e fisicamente robusta com propriedades mecânicas superiores.

Melhorando a Pureza do Filme

Durante a deposição, contaminantes indesejados ou fragmentos de precursores fracamente ligados podem se depositar na superfície. Íons energéticos podem desalojar essas espécies da superfície antes que sejam enterrados por camadas subsequentes.

Esse efeito de limpeza por pulverização catódica (sputter-cleaning) atua como uma etapa contínua de purificação durante o crescimento. Garante que o filme final seja composto principalmente do material desejado, o que é fundamental para o desempenho elétrico.

Modificando a Topografia da Superfície

Em plasmas de alta densidade, o bombardeio iônico pode ser intenso o suficiente para causar pulverização catódica (sputtering) significativa do próprio filme depositado. Embora isso possa parecer contraproducente, é uma ferramenta poderosa para a planarização.

Os íons tendem a pulverizar cantos e pontos altos mais facilmente do que superfícies planas ou o fundo de sulcos. Esse efeito ajuda a alisar a superfície à medida que ela cresce, possibilitando um desempenho superior de preenchimento de vãos (gap-fill) para preencher sulcos ou buracos profundos em estruturas microeletrônicas.

Impacto nas Propriedades Elétricas e de Material

As mudanças físicas induzidas pelo bombardeio iônico têm um efeito direto e significativo nas características de desempenho final do filme.

Melhorando a Rigidez Dielétrica

Um filme mais denso com menos vazios é um isolante elétrico melhor. A ausência de espaços vazios ou caminhos de defeito significa que uma voltagem maior é necessária para causar uma ruptura dielétrica.

Isso resulta em filmes com alta rigidez dielétrica, um requisito crucial para camadas isolantes em circuitos integrados e camadas de passivação em dispositivos semicondutores.

Reduzindo a Corrente de Fuga

Os mesmos princípios se aplicam à corrente de fuga. Um filme puro e denso tem menos defeitos e locais de impureza que podem atuar como caminhos condutores.

Ao remover contaminantes e minimizar vazios, o bombardeio iônico contribui diretamente para filmes com baixas correntes de fuga, garantindo que os componentes operem de forma eficiente e confiável.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o bombardeio iônico energético não é um processo universalmente benéfico. Sua aplicação requer um equilíbrio cuidadoso para evitar consequências negativas.

O Risco de Danos ao Substrato

Energias iônicas excessivamente altas podem fazer mais do que apenas densificar o filme; elas podem penetrar no substrato subjacente.

Isso pode criar defeitos na rede cristalina no substrato, danificando dispositivos eletrônicos sensíveis. Esta é a principal razão pela qual a energia iônica deve ser controlada com precisão.

Induzindo Tensão Compressiva

O "martelamento" constante dos íons compacta o filme, muitas vezes resultando em altos níveis de tensão compressiva.

Se não for gerenciada, essa tensão pode fazer com que o filme se delamine do substrato ou até mesmo faça com que todo o wafer se curve ou deforme, complicando as etapas de processamento subsequentes.

Taxa de Deposição vs. Pulverização Catódica

O bombardeio iônico agressivo pulveriza o material à medida que ele está sendo depositado. Isso cria uma competição entre a taxa de deposição e a taxa de pulverização catódica.

Em alguns regimes de alta energia, a taxa de deposição líquida pode ser significativamente reduzida ou até mesmo se tornar negativa (gravura). Essa compensação entre a qualidade do filme e o rendimento do processo deve ser gerenciada cuidadosamente.

Controlando a Energia Iônica: O Papel da Frequência

A chave para aproveitar o bombardeio iônico é controlar a energia iônica, o que é alcançado principalmente manipulando a radiofrequência (RF) usada para gerar o plasma.

Sistemas de Baixa Frequência (LF)

Frequências na faixa de quilohertz (kHz) permitem que os íons tenham tempo suficiente para acelerar através da bainha de plasma e atingir o substrato com alta energia. Essa abordagem é ideal quando efeitos físicos como densificação ou planarização por pulverização catódica são o objetivo principal.

Sistemas de Alta Frequência (HF)

A frequência padrão da indústria de 13,56 MHz resulta em um potencial de bainha rapidamente oscilante. A maioria dos íons pesados é muito massiva para responder a essas mudanças rápidas, portanto, eles atingem o substrato com energia muito mais baixa. Isso favorece caminhos de reação química em detrimento do bombardeio físico.

Sistemas de Dupla Frequência: A Solução Moderna

Reatores PECVD modernos geralmente usam uma abordagem de dupla frequência, misturando uma alta frequência (como 13,56 MHz) com uma baixa frequência (faixa de kHz). A fonte de HF controla principalmente a densidade do plasma (o número de íons), enquanto a fonte de LF controla independentemente a energia iônica. Esse desacoplamento fornece o controle de processo definitivo.

Ajustando o Bombardeio Iônico ao Seu Objetivo

O nível ideal de bombardeio iônico depende inteiramente das propriedades do filme desejadas e da aplicação.

- Se o seu foco principal é um filme denso e mecanicamente duro: Use um processo com energia iônica mais alta (por exemplo, polarização de frequência mais baixa) para maximizar o reforço atômico (atomic peening).

- Se o seu foco principal é preencher sulcos de alta relação de aspecto: Empregue um processo balanceado onde a pulverização catódica impulsionada por íons ajuda a planarizar a superfície à medida que deposita.

- Se o seu foco principal é depositar em um substrato sensível ou maximizar a taxa de deposição: Use energia iônica mais baixa (por exemplo, um processo apenas de alta frequência) para minimizar danos e pulverização catódica.

Em última análise, dominar o bombardeio iônico energético o transforma de uma simples variável de processo em uma ferramenta precisa para engenharia de filmes finos em escala atômica.

Tabela de Resumo:

| Efeito | Descrição | Benefício Principal |

|---|---|---|

| Densificação do Filme | O reforço atômico elimina vazios, criando estruturas compactas. | Robustez mecânica superior e maior rigidez dielétrica. |

| Pureza Aprimorada | A limpeza por pulverização catódica remove contaminantes durante a deposição. | Correntes de fuga reduzidas e confiabilidade elétrica aprimorada. |

| Modificação da Topografia da Superfície | A pulverização catódica iônica planariza superfícies para melhor preenchimento de vãos. | Permite o preenchimento de sulcos de alta relação de aspecto na microeletrônica. |

| Compensações (Trade-offs) | Inclui risco de dano ao substrato, tensão compressiva e taxa de deposição reduzida. | Requer controle preciso para equilibrar a qualidade do filme e o rendimento do processo. |

Desbloqueie Todo o Potencial de Seus Processos PECVD com a KINTEK

Você busca alcançar densidade de filme superior, pureza aprimorada e propriedades elétricas ajustadas em suas aplicações de semicondutores ou laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais únicos, garantindo desempenho ideal na deposição de filmes.

Entre em contato conosco hoje para discutir como nossa experiência pode elevar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura