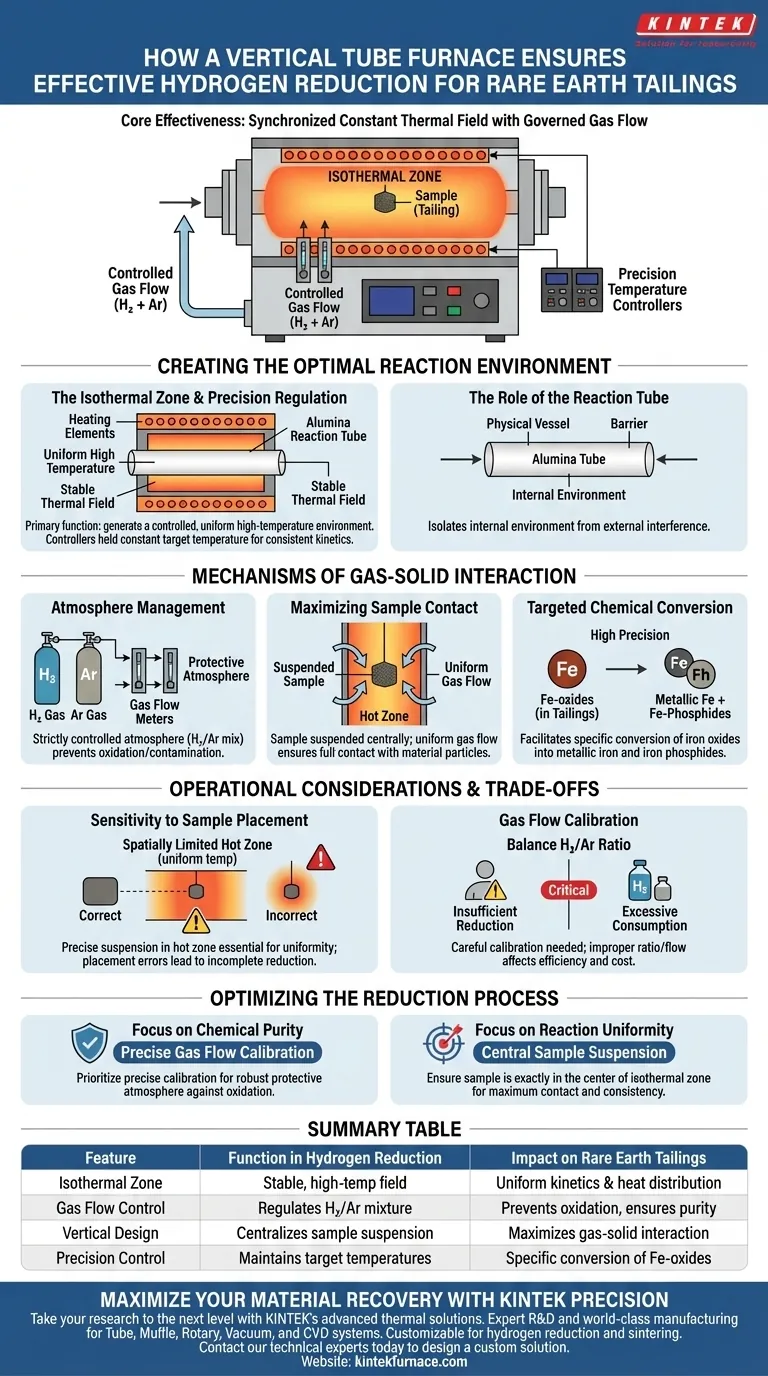

Um forno tubular vertical garante a redução eficaz por hidrogênio ao criar uma zona isotérmica de alta temperatura altamente estável. Através do uso de controladores de temperatura de precisão e medidores de fluxo de gás, o sistema mantém uma atmosfera consistente de misturas de hidrogênio e argônio. Essa configuração força o gás redutor a fazer contato total com as amostras de rejeitos suspensas na zona quente, permitindo a conversão precisa de óxidos de ferro em ferro metálico e fosfetos de ferro.

A eficácia central deste aparelho reside em sua capacidade de sincronizar um campo térmico constante com um fluxo de gás governado, garantindo a redução uniforme e prevenindo a contaminação externa.

Criando o Ambiente de Reação Ideal

A Zona Isotérmica

A função principal do forno tubular vertical é gerar um ambiente controlado de alta temperatura conhecido como zona isotérmica.

Esta zona serve como o palco central para a redução química, garantindo que a temperatura permaneça uniforme em toda a amostra.

Regulação Precisa de Temperatura

Para manter essa estabilidade, o sistema integra controladores de temperatura de alta precisão com os elementos de aquecimento do forno.

Esta tecnologia permite que o forno mantenha uma temperatura alvo constante, o que é essencial para a cinética de reação consistente durante o processo de redução.

O Papel do Tubo de Reação

Normalmente composto por materiais como alumina, o tubo vertical atua como o recipiente físico para a reação.

Ele isola o ambiente interno do mundo exterior, criando um campo térmico distinto onde a redução pode ocorrer sem interferência.

Mecanismos de Interação Gás-Sólido

Gerenciamento da Atmosfera

A redução eficaz requer uma atmosfera estritamente controlada, alcançada pelo uso de medidores de fluxo de gás para regular misturas de hidrogênio e argônio.

Esta atmosfera atua como uma barreira protetora, prevenindo reações indesejadas como oxidação ou contaminação externa durante o processo.

Maximizando o Contato da Amostra

O design permite que as amostras de rejeitos sejam suspensas diretamente dentro da zona quente.

Como o fluxo de gás é uniforme e a amostra está posicionada centralmente, o gás redutor faz contato total com as partículas do material.

Conversão Química Direcionada

Este alto nível de contato e controle facilita a conversão específica de óxidos de ferro encontrados nos rejeitos.

Dependendo dos parâmetros definidos, o forno permite a transformação desses óxidos em ferro metálico e fosfetos de ferro com alta precisão.

Considerações Operacionais e Compromissos

Sensibilidade à Colocação da Amostra

Embora o forno forneça uma zona isotérmica estável, esta zona é espacialmente limitada.

As amostras devem ser suspensas precisamente dentro da "zona quente" para garantir a uniformidade; colocá-las muito altas ou muito baixas pode resultar em redução incompleta devido a gradientes de temperatura.

Calibração do Fluxo de Gás

Alcançar o equilíbrio correto de hidrogênio e argônio é crítico, mas requer calibração cuidadosa.

Uma proporção ou taxa de fluxo incorreta pode levar à redução insuficiente ou, inversamente, ao consumo excessivo de gás sem benefício adicional.

Otimizando o Processo de Redução

Para maximizar a eficiência de seus experimentos de redução por hidrogênio, considere as seguintes estratégias específicas:

- Se seu foco principal for Pureza Química: Priorize a calibração precisa dos medidores de fluxo de gás para manter uma atmosfera protetora robusta contra oxidação.

- Se seu foco principal for Uniformidade da Reação: Certifique-se de que o suporte da amostra esteja suspenso exatamente no centro da zona isotérmica para maximizar o contato com o gás e a consistência da temperatura.

Ao dominar o equilíbrio entre estabilidade térmica e dinâmica de gases, você transforma o forno de um simples aquecedor em um instrumento de precisão para engenharia química.

Tabela Resumo:

| Característica | Função na Redução por Hidrogênio | Impacto nos Rejeitos de Terras Raras |

|---|---|---|

| Zona Isotérmica | Fornece um campo estável de alta temperatura | Garante cinética de reação e distribuição de calor uniformes |

| Controle de Fluxo de Gás | Regula a mistura de Hidrogênio/Argônio | Previne oxidação e garante pureza química consistente |

| Design Vertical | Centraliza a suspensão da amostra | Maximiza a interação gás-sólido para conversão eficiente |

| Controle de Precisão | Mantém as temperaturas alvo | Permite a conversão específica de óxidos de ferro em ferro metálico |

Maximize sua Recuperação de Material com a Precisão KINTEK

Leve sua engenharia química e pesquisa de materiais para o próximo nível com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos únicos de redução por hidrogênio e sinterização.

Se você está processando rejeitos de terras raras ou desenvolvendo cerâmicas avançadas, nossos sistemas fornecem a estabilidade térmica e o controle atmosférico que você precisa para resultados repetíveis. Entre em contato com nossos especialistas técnicos hoje mesmo para projetar uma solução de forno personalizada que otimize a eficiência e os resultados de pesquisa do seu laboratório.

Guia Visual

Referências

- Deddy C. Nababan, Sujeong Lee. Reduction of Iron Contained in Goethite-Rich Rare Earth Tailings by Hydrogen Gas. DOI: 10.1007/s11663-025-03826-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que um forno tubular de alto vácuo ou nitrogênio de alta pureza é necessário para o crescimento de precipitados de carboneto em aço?

- Qual é a faixa de comprimentos da zona de aquecimento em um Forno Tubular de Alta Temperatura? Otimize seu Processamento Térmico

- Por que a orientação vertical de um forno de tubo de queda é significativa? Desbloqueie Controle de Processo Superior e Eficiência

- Como é que os fornos tubulares são utilizados nos processos de tratamento térmico?Soluções térmicas de precisão para metais e ligas

- Qual é o procedimento recomendado para manter a pureza da atmosfera em um forno experimental de tubo de vácuo? Garanta Resultados de Alta Pureza

- Como um forno tubular a vácuo contribui para a sinterização de produtos? Obtenha Materiais Puros e de Alta Densidade

- Como um forno tubular de resistência de alta temperatura de laboratório contribui para o tratamento de envelhecimento de ligas de Ni-W-Co-Ta?

- Por que é importante calibrar o perfil de temperatura de um forno tubular? Garanta Resultados Precisos e Repetíveis