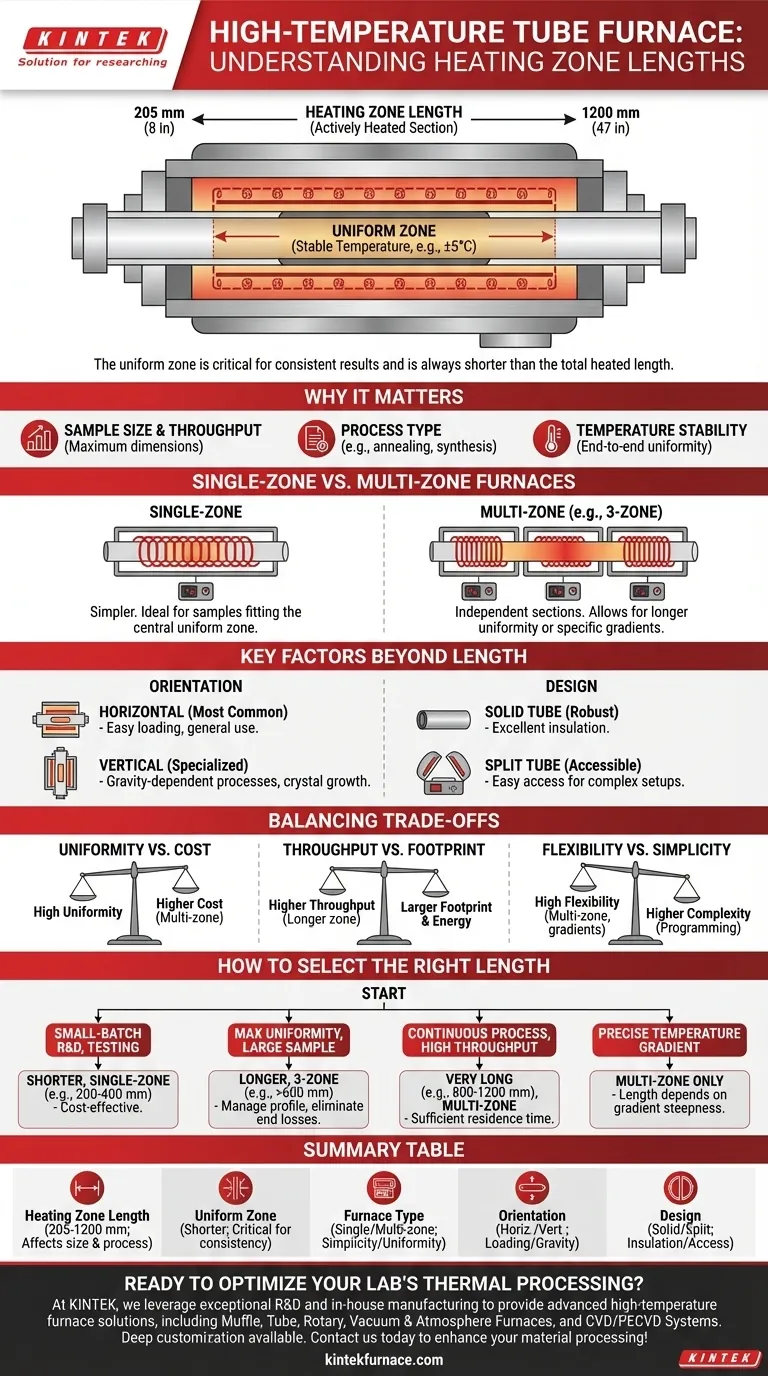

Na prática, o comprimento da zona de aquecimento em um forno tubular de alta temperatura tipicamente varia de 205 mm (aproximadamente 8 polegadas) a 1200 mm (aproximadamente 47 polegadas). Este comprimento define a seção do tubo do forno que é ativamente aquecida pelas bobinas elétricas circundantes. No entanto, a área de trabalho efetiva é determinada por mais do que apenas esta única dimensão.

O comprimento especificado da zona de aquecimento é um ponto de partida, mas o verdadeiro objetivo é atingir uma zona de temperatura uniforme de um tamanho específico. Compreender a diferença entre o comprimento total aquecido e esta zona uniforme é crucial para selecionar o forno certo para as suas necessidades de processamento de materiais.

Por que o Comprimento da Zona de Aquecimento é um Parâmetro Crítico

O comprimento da zona aquecida não é uma especificação arbitrária; ele dita diretamente as capacidades do forno. É um fator primordial na determinação do tamanho da amostra, tipo de processo e estabilidade da temperatura.

Definindo a "Zona Uniforme"

O comprimento da zona de aquecimento refere-se ao comprimento físico dos elementos de aquecimento. No entanto, o calor se dissipa naturalmente nas extremidades do tubo, criando uma queda de temperatura.

A dimensão verdadeiramente importante é a zona uniforme. Esta é a região central dentro da zona aquecida onde a temperatura é estável e consistente dentro de uma tolerância especificada (por exemplo, ±5°C).

Como regra, a zona uniforme é sempre mais curta que o comprimento total da zona de aquecimento. Zonas aquecidas mais longas geralmente produzem uma região mais longa de uniformidade de temperatura.

Fornos de Zona Única vs. Múltiplas Zonas

Os fornos tubulares estão disponíveis em configurações de zona única ou múltiplas zonas, o que altera radicalmente a função do comprimento aquecido.

Um forno de zona única possui um elemento de aquecimento contínuo e um controlador. É mais simples e ideal para processar amostras que se encaixam confortavelmente em sua zona uniforme central.

Um forno de múltiplas zonas divide o comprimento total aquecido em várias seções independentes (geralmente três). Cada zona possui seu próprio termopar e controlador, permitindo criar um perfil de temperatura altamente uniforme em um comprimento muito maior ou criar intencionalmente um gradiente de temperatura específico.

Fatores Chave Além do Comprimento

Escolher um forno requer olhar além de um único número. O design físico e a orientação são tão importantes quanto o comprimento aquecido para um processo bem-sucedido.

Orientação do Forno: Horizontal vs. Vertical

Os fornos horizontais são o design mais comum. São fáceis de carregar e adequados para uma ampla gama de aplicações como recozimento, secagem ou preparação química geral.

Os fornos verticais, que ficam em pé, são usados para processos especializados. São ideais para aplicações onde a gravidade é benéfica, como crescimento de cristais ou quando você precisa evitar que uma amostra toque as paredes do tubo.

Design do Forno: Tubo Sólido vs. Dividido

Os fornos de tubo sólido são um cilindro único e fixo. São robustos e fornecem excelente isolamento térmico.

Os fornos de tubo dividido são projetados em duas metades que podem ser abertas como uma concha. Isso proporciona um acesso muito mais fácil ao tubo de trabalho, o que é inestimável para processos que exigem configurações complexas ou trocas rápidas de amostras.

Compreendendo as Compensações

A seleção de um forno envolve o equilíbrio de prioridades concorrentes. O comprimento aquecido está no centro de várias compensações importantes.

Uniformidade vs. Custo

Alcançar uma zona de temperatura longa e altamente uniforme requer um forno mais complexo e caro. Um forno de três zonas proporcionará uniformidade superior em um comprimento de 600 mm em comparação com um forno de zona única, mas a um custo significativamente maior.

Produtividade vs. Espaço

Zonas de aquecimento mais longas podem acomodar amostras maiores ou um fluxo contínuo de material, aumentando a produtividade do processo. A desvantagem é o maior espaço físico e o maior consumo de energia.

Flexibilidade de Processo vs. Simplicidade

Um forno de múltiplas zonas oferece flexibilidade excepcional para criar gradientes de temperatura personalizados para síntese avançada de materiais. No entanto, isso vem com a complexidade adicional de programar e gerenciar múltiplos controladores. Um forno curto de zona única é muito mais simples de operar para tarefas básicas de aquecimento.

Como Selecionar o Comprimento Aquecido Certo para Sua Aplicação

Baseie sua decisão nos requisitos específicos do seu processo, não apenas nas especificações brutas do forno.

- Se o seu foco principal é P&D em pequenos lotes ou teste de amostras: Um forno de zona única mais curto (por exemplo, 200-400 mm) é frequentemente a escolha mais econômica e prática.

- Se o seu foco principal é a uniformidade máxima de temperatura para uma amostra grande: Um forno de três zonas mais longo (por exemplo, 600 mm ou mais) é necessário para gerenciar ativamente o perfil de temperatura e eliminar perdas nas extremidades.

- Se o seu foco principal é um processo contínuo ou alta produtividade: Um forno muito longo (por exemplo, 800-1200 mm), provavelmente com múltiplas zonas, é necessário para fornecer tempo de residência suficiente para o material.

- Se o seu foco principal é criar um gradiente de temperatura preciso: Um forno de múltiplas zonas é sua única opção; o comprimento total dependerá da inclinação e do comprimento do gradiente que você precisa criar.

Em última análise, escolher o forno certo significa combinar seu design e capacidades com o ambiente térmico preciso que seu trabalho exige.

Tabela Resumo:

| Parâmetro | Faixa Típica | Principais Insights |

|---|---|---|

| Comprimento da Zona de Aquecimento | 205 mm a 1200 mm | Define a seção ativamente aquecida; afeta o tamanho da amostra e o tipo de processo. |

| Zona Uniforme | Mais curta que a zona de aquecimento | Região central com temperatura estável (±5°C); crítica para resultados consistentes. |

| Tipo de Forno | Zona única ou Múltiplas zonas | Zona única para simplicidade; múltiplas zonas para uniformidade e gradientes. |

| Orientação | Horizontal ou Vertical | Horizontal para fácil carregamento; vertical para processos dependentes da gravidade. |

| Design | Tubo Sólido ou Dividido | Sólido para isolamento; dividido para fácil acesso e mudanças rápidas. |

Pronto para otimizar o processamento térmico do seu laboratório? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você está trabalhando com P&D em pequenos lotes, amostras grandes ou processos contínuos, podemos ajudá-lo a alcançar controle de temperatura e eficiência superiores. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seu processamento de materiais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório