Os fornos tubulares desempenham um papel fundamental nos processos de tratamento térmico, fornecendo um aquecimento controlado e uniforme para metais e ligas.O seu design cilíndrico, muitas vezes com tubos de quartzo e elementos de aquecimento de alta temperatura O sistema de aquecimento de alta temperatura, o qual permite uma gestão precisa da temperatura, essencial para processos como o endurecimento, o envelhecimento e a têmpera.Estes fornos oferecem versatilidade no manuseamento de diferentes volumes de material, mantendo resultados consistentes - essencial para aplicações industriais em que as propriedades mecânicas e as alterações da microestrutura determinam o desempenho do produto.

Pontos-chave explicados:

-

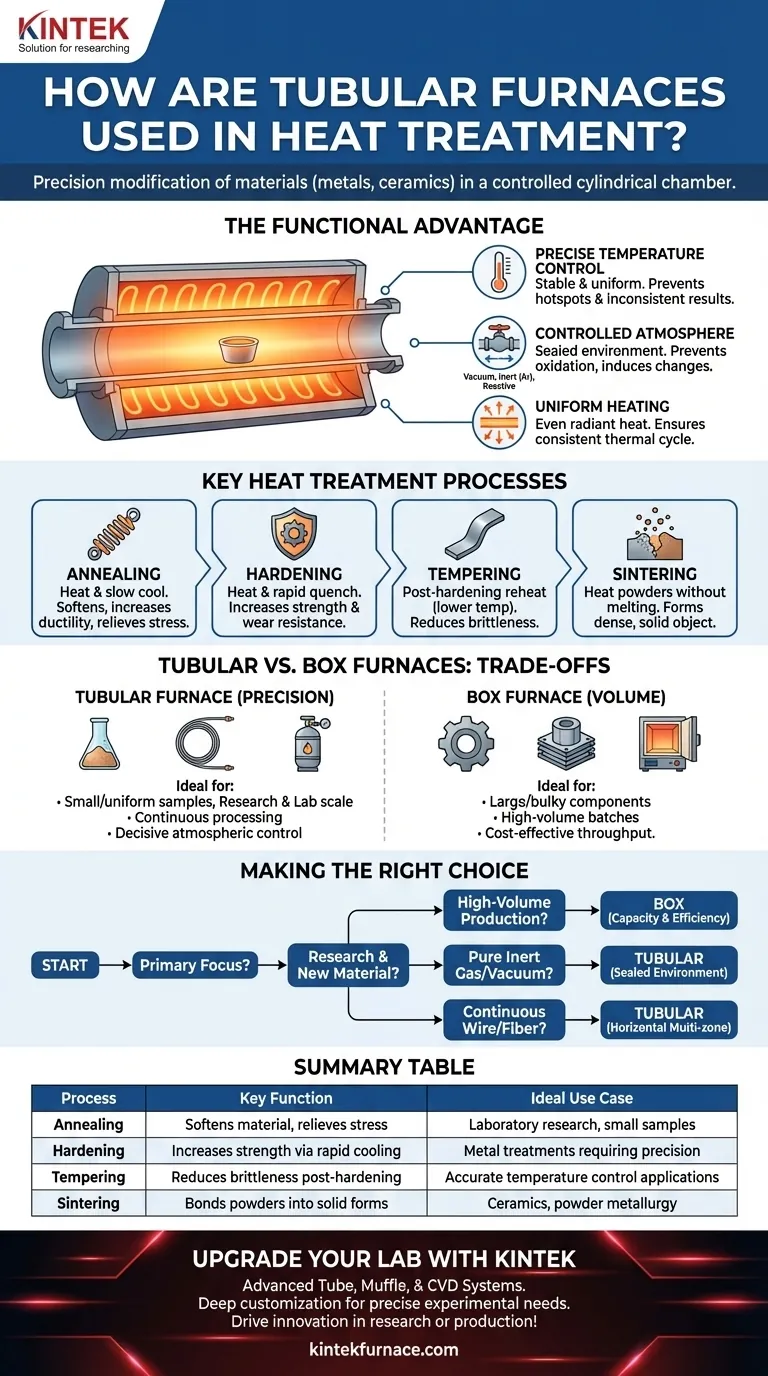

Aplicações principais de tratamento térmico

- Endurecimento:Aquecimento rápido e têmpera para aumentar a dureza do material

- Envelhecimento:Aquecimento controlado para precipitar fases secundárias em ligas

- Têmpera:Reaquecimento pós-queimadura para reduzir a fragilidade e manter a dureza

- Porque é que é importante :Cada processo requer perfis de temperatura específicos que os fornos tubulares fornecem através dos seus controladores programáveis

-

Vantagens de design para processamento térmico

-

A construção do tubo de quartzo proporciona:

- Inércia química contra vapores metálicos

- Resistência ao choque térmico durante ciclos rápidos

- Transparência ótica para monitorização do processo

- As configurações horizontais permitem o processamento em lote de componentes longos, como barras ou tubos

- Visão do comprador :A combinação de quartzo e elementos de aquecimento de alta temperatura prolonga a vida útil do forno apesar dos ciclos térmicos repetidos

-

A construção do tubo de quartzo proporciona:

-

Capacidades de controlo da atmosfera

-

Os projectos de tubos selados permitem:

- Ambientes de gás inerte (árgon/nitrogénio) para materiais sensíveis à oxidação

- Funcionamento em vácuo para processamento ultra-limpo

- Introdução de gás reativo para tratamentos de superfície

- Impacto na produção :O controlo da atmosfera evita a incrustação e a descarbonetação que comprometeriam os componentes tratados

-

Os projectos de tubos selados permitem:

-

Considerações sobre rendimento e eficiência

-

Em comparação com os fornos de mufla, os modelos tubulares oferecem

- Ciclos de aquecimento/arrefecimento mais rápidos devido à menor massa térmica

- Aquecimento por zonas para fases de tratamento sequenciais

- Opções de processamento contínuo através de sistemas de transporte

- Fator de custo :Os modelos horizontais beneficiam particularmente as operações de grande volume, como o recozimento de fios

-

Em comparação com os fornos de mufla, os modelos tubulares oferecem

-

Desafios de uniformidade de temperatura

-

As estratégias de mitigação incluem:

- Elementos de aquecimento multi-zona com controlos independentes

- Suportes de amostras rotativos para pequenos lotes

- Reflectores de calor e deflectores para minimizar os gradientes

- Perspetiva de QA : é normalmente possível obter uma uniformidade de ±5°C, o que é fundamental para resultados metalúrgicos reprodutíveis

-

As estratégias de mitigação incluem:

-

Abordagens híbridas emergentes

-

Alguns sistemas combinam atualmente:

- Aquecimento por indução para endurecimento de superfícies específicas

- Segmentos de fornos tubulares para aquecimento direto

- Mecanismos de arrefecimento integrados

- Alerta de inovação :Estas combinações reduzem a distorção em componentes de precisão

-

Alguns sistemas combinam atualmente:

Desde o endurecimento de brocas até à têmpera de ligas aeroespaciais, os fornos tubulares fazem a ponte entre o desenvolvimento à escala laboratorial e a produção total.A sua adaptabilidade a diferentes geometrias e atmosferas torna-os indispensáveis para os fabricantes que necessitam de um processamento térmico repetível sem a pegada de tipos de fornos maiores.Já pensou em como o controlo de temperatura por zonas poderia otimizar o seu fluxo de trabalho específico de tratamento térmico?

Tabela de resumo:

| Caraterística | Vantagem |

|---|---|

| Conceção do tubo de quartzo | Inércia química, resistência ao choque térmico e transparência ótica |

| Controlo da atmosfera | Evita a oxidação, a descarbonetação e permite tratamentos de superfície reactivos |

| Aquecimento multi-zona | Garante uma uniformidade de ±5°C para resultados metalúrgicos reprodutíveis |

| Configuração horizontal. | Ideal para o processamento em lote de componentes longos, como barras ou tubos |

| Sistemas híbridos | Combina aquecimento por indução com segmentos tubulares para endurecimento de precisão |

Optimize o seu processo de tratamento térmico com os avançados fornos tubulares da KINTEK!

Aproveitando a excecional I&D e o fabrico interno, a KINTEK fornece aos laboratórios e instalações industriais soluções térmicas de precisão adaptadas às suas necessidades exclusivas.Os nossos fornos tubulares, juntamente com a nossa gama completa de elementos de aquecimento de alta temperatura e sistemas de vácuo personalizáveis garantem resultados consistentes e de alta qualidade para aplicações de endurecimento, envelhecimento e têmpera.

Contacte-nos hoje para discutir como as nossas soluções podem melhorar o seu fluxo de trabalho - quer necessite de configurações padrão ou de sistemas totalmente personalizados!

Produtos que poderá estar à procura:

Ver janelas de observação de alto vácuo para monitorização de processos

Explore os fornos de sinterização por vácuo para trabalhos pesados

Descubra os sistemas de tratamento térmico de precisão por vácuo

Saiba mais sobre as soluções de sinterização de fio de molibdénio

Encontre fornos de sinterização a vácuo pressurizados

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como procede tipicamente o processo de trabalho de um forno de tubo de quartzo? Domine o Aquecimento de Precisão para Materiais Avançados

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- Qual é a diferença entre um forno de tubo de alumina e um forno de tubo de quartzo? Escolha o Forno de Tubo Certo para o Seu Laboratório

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura