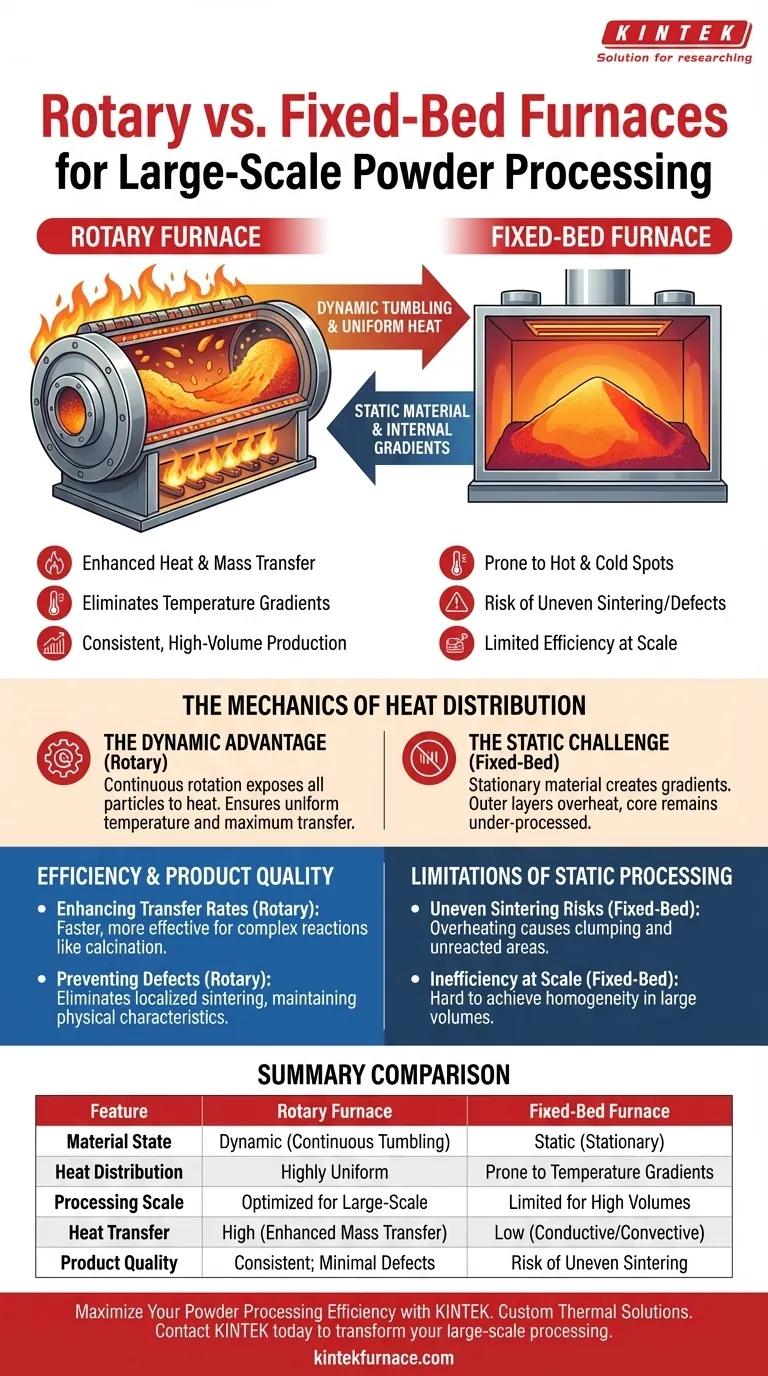

Para o processamento de pós em larga escala, o forno rotativo é a escolha superior em relação a um sistema de leito fixo. Enquanto um forno de leito fixo mantém os materiais estacionários, um forno rotativo utiliza um tubo em rotação contínua para agitar o pó. Esse movimento dinâmico garante uma distribuição uniforme de calor e previne os problemas de processamento comuns em sistemas estáticos.

Métodos de aquecimento estático frequentemente levam a resultados desiguais no processamento de pós a granel. Ao agitar continuamente o material, um forno rotativo elimina gradientes de temperatura e maximiza a transferência de calor, tornando-o o padrão para produção consistente e de alto volume.

A Mecânica da Distribuição de Calor

O Desafio do Aquecimento Estático

Em um forno de leito fixo, a matéria-prima permanece estacionária durante todo o processo. Essa falta de movimento geralmente resulta em gradientes de temperatura internos. As camadas externas do pó podem atingir a temperatura alvo, enquanto o núcleo permanece subprocessado.

A Vantagem Dinâmica

Um forno rotativo resolve isso girando continuamente o tubo do forno. Essa rotação faz com que os materiais em pó agitem em vez de ficarem parados. Esse movimento constante expõe uniformemente todas as partículas à fonte de calor, garantindo que todo o lote atinja a mesma temperatura.

Eficiência e Qualidade do Produto

Aprimorando as Taxas de Transferência

A ação de agitação faz mais do que apenas misturar o pó; ela aumenta significativamente a eficiência de transferência de calor e massa. Isso torna o forno rotativo particularmente eficaz para processos complexos como calcinação, redução ou modificação de superfície, onde taxas de reação consistentes são críticas.

Prevenindo Defeitos

O aquecimento uniforme é essencial para manter a qualidade do produto. Ao eliminar pontos quentes e frios, o forno rotativo previne a sinterização desigual localizada. Isso garante que o pó final retenha as características físicas desejadas sem formar aglomerados indesejados.

As Limitações do Processamento Estático

Riscos de Sinterização Desigual

Ao aumentar a escala com um forno de leito fixo, o risco de defeitos no produto aumenta. Sem a ação dinâmica de agitação, partes do leito de pó podem superaquecer e sinterizar juntas, enquanto outras partes permanecem sem reagir.

Ineficiência em Escala

A referência primária destaca que os métodos estáticos lutam com o processamento em larga escala. À medida que o volume de pó aumenta, a incapacidade de misturar o material cria barreiras substanciais para alcançar a homogeneidade de calor, tornando os sistemas de leito fixo menos viáveis para produção de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o tipo correto de forno, você deve avaliar seus requisitos específicos de processamento em relação às capacidades do equipamento.

- Se o seu foco principal é a uniformidade em larga escala: Escolha um forno rotativo para garantir que cada partícula passe pela mesma história térmica exata por meio da agitação contínua.

- Se o seu foco principal é a prevenção de defeitos de material: Confie no aquecimento dinâmico de um forno rotativo para eliminar os gradientes de temperatura que causam sinterização desigual.

O forno rotativo transforma o processamento de pós de um desafio estático em uma operação dinâmica e altamente eficiente.

Tabela Resumo:

| Característica | Forno Rotativo | Forno de Leito Fixo |

|---|---|---|

| Estado do Material | Dinâmico (Agitação Contínua) | Estático (Estacionário) |

| Distribuição de Calor | Altamente Uniforme | Propenso a Gradientes de Temperatura |

| Escala de Processamento | Otimizado para Larga Escala | Limitado para Altos Volumes |

| Transferência de Calor | Alta (Transferência de Massa Aprimorada) | Baixa (Apenas Condutiva/Convectiva) |

| Qualidade do Produto | Consistente; Mínimos Defeitos de Sinterização | Risco de Sinterização Desigual/Pontos Quentes |

Maximize a Eficiência do Seu Processamento de Pós com a KINTEK

Não deixe que as limitações de aquecimento estático prejudiquem a qualidade da sua produção. A KINTEK fornece soluções térmicas líderes do setor, incluindo sistemas de alta performance Rotativos, Mufla, Tubulares, a Vácuo e CVD. Apoiados por P&D especializado e fabricação de precisão, nossos fornos são totalmente personalizáveis para atender às demandas exclusivas de seu laboratório ou instalação industrial.

Pronto para eliminar gradientes de temperatura e garantir resultados uniformes? Entre em contato com a KINTEK hoje mesmo para descobrir como nossa tecnologia avançada de aquecimento pode transformar seu processamento em larga escala.

Guia Visual

Referências

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um forno rotativo é preferível a um forno mufla para bio-CaO? Aumente a Eficiência e a Uniformidade da Produção

- Como funciona um forno rotativo? Desbloqueie Aquecimento Uniforme & Processamento de Alto Rendimento

- Quais são os principais aspectos do projeto e operação de um forno rotativo? Otimize a Eficiência do Seu Processamento Térmico

- Quais são algumas aplicações comuns de fornos rotativos na economia atual? Descubra Soluções Versáteis de Aquecimento Industrial

- Como a personalização beneficia o uso de fornos rotativos? Aumente a Eficiência e a Qualidade com Soluções Sob Medida

- Quais setores usam comumente fornos rotativos de queima indireta? Essenciais para o Processamento Controlado

- Como os fornos de retorta rotativa podem ser configurados? Otimize o Seu Processo de Tratamento Térmico

- Quais são as vantagens técnicas de usar um forno tubular rotativo para ativação de hidrocarvão? Alcançar Porosidade Superior