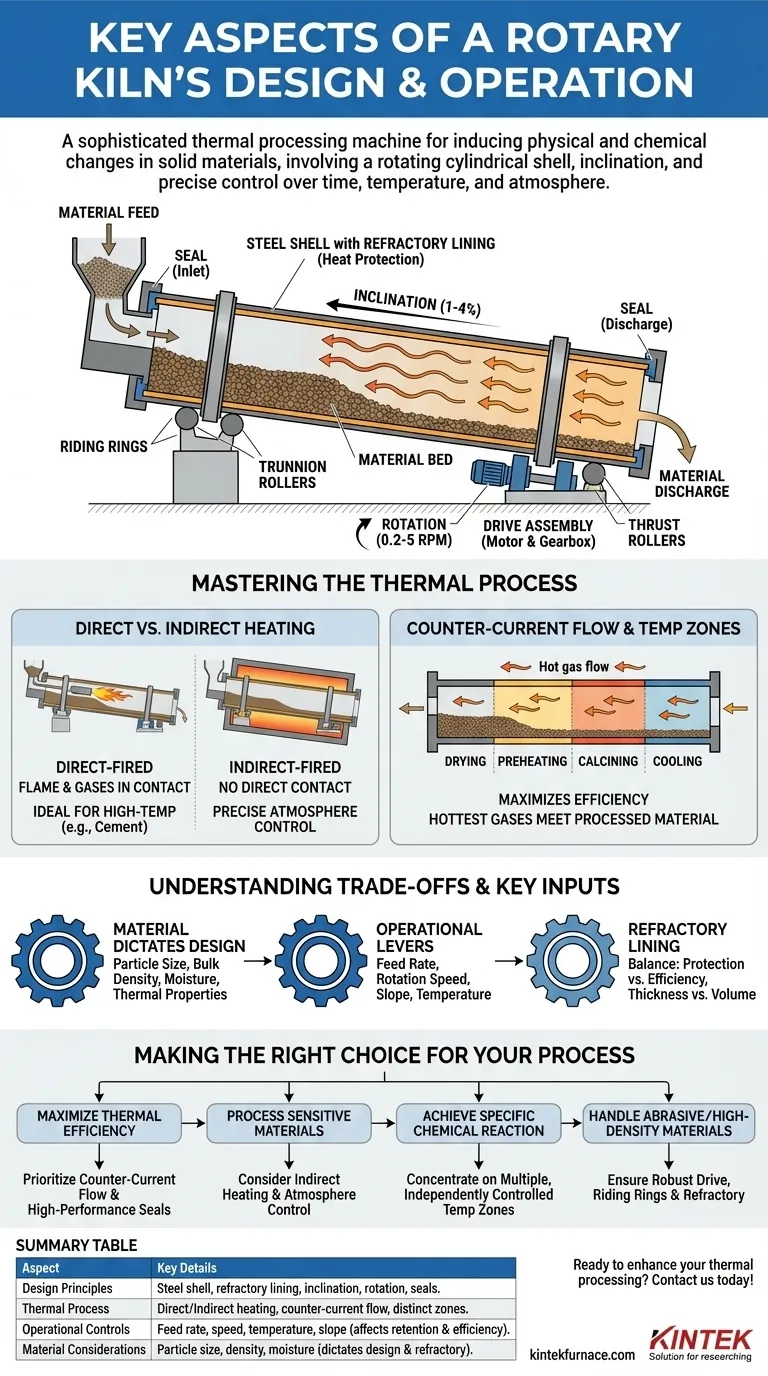

Em sua essência, um forno rotativo é uma máquina sofisticada de processamento térmico projetada para induzir mudanças físicas e químicas específicas em materiais sólidos. Seu projeto fundamental consiste em um grande cilindro rotativo revestido com material refratário, que é ligeiramente inclinado para permitir que a gravidade mova o material da extremidade de alimentação para a extremidade de descarga. A operação depende do controle preciso do tempo de retenção do material, do perfil de temperatura e da atmosfera interna para alcançar a transformação desejada.

Um forno rotativo não é meramente um recipiente aquecido; é um sistema dinâmico onde o projeto mecânico (inclinação, rotação) e o processo térmico (método de aquecimento, zonas de temperatura) são projetados em resposta direta às propriedades químicas e físicas específicas do material que ele é construído para processar.

Os Princípios Fundamentais do Projeto

A estrutura física de um forno rotativo é projetada para dois propósitos principais: conter calor extremo e controlar o movimento do material através desse calor.

O Corpo do Forno e a Inclinação

O corpo principal, ou cilindro, é um cilindro de aço revestido com tijolos refratários resistentes ao calor. Este revestimento é crítico, pois protege a estrutura de aço das temperaturas extremas do processo interno.

Todo o conjunto é montado com uma leve inclinação, tipicamente entre 1% e 4% da horizontal. Essa inclinação é o mecanismo principal que faz o material avançar através do forno, usando a gravidade como um transportador suave, mas constante.

O Sistema de Rotação

O forno é montado em anéis de rolamento, que distribuem seu imenso peso sobre uma série de rodas de suporte ou roletes de trunnion.

Um potente conjunto de acionamento, geralmente um motor elétrico e uma caixa de engrenagens, gira o forno a uma velocidade lenta e controlada, geralmente entre 0,2 e 5 rotações por minuto (RPM). Roletes de impulso impedem que o forno deslize horizontalmente devido à sua inclinação.

A velocidade de rotação é uma alavanca operacional crítica. Ela controla o tempo de permanência do material no forno (tempo de retenção) e garante que o material tombe, promovendo uma exposição uniforme ao calor.

Vedação e Controle da Atmosfera

Vedações eficazes nas extremidades de entrada e descarga do material são essenciais. Essas vedações impedem que o ar frio entre no forno e que os gases quentes escapem.

Essa contenção permite um controle preciso sobre a atmosfera interna, o que é vital para muitas reações químicas, melhorando a eficiência térmica e garantindo a conformidade ambiental ao gerenciar os gases de exaustão.

Dominando o Processo Térmico

O coração da função do forno é a aplicação de calor. O método de aquecimento e o fluxo de gases quentes são escolhas de projeto fundamentais que ditam a eficiência do forno e sua adequação para um determinado processo.

Aquecimento Direto vs. Indireto

Em um forno de aquecimento direto, um queimador é localizado dentro do cilindro (geralmente na extremidade de descarga), e a chama e os gases de combustão estão em contato direto com o material. Isso é comum para aplicações de alta temperatura, como a fabricação de cimento.

Em um forno de aquecimento indireto, o cilindro rotativo é encapsulado dentro de um forno externo ou aquecido por elementos externos. O material nunca entra em contato com a chama, o que é ideal para processos que exigem uma atmosfera específica ou onde a contaminação do produto é uma preocupação.

Fluxo de Gás em Contracorrente

Para máxima eficiência térmica, a maioria dos fornos utiliza um sistema de fluxo em contracorrente. O material entra pela extremidade superior e desce, enquanto o gás quente do queimador na extremidade inferior sobe e sai pela extremidade de alimentação do material.

Este projeto funciona como um trocador de calor. Os gases mais quentes encontram o material mais processado, enquanto os gases mais frios encontram a carga fria e úmida, pré-aquecendo-a eficientemente antes que atinja a zona de combustão principal.

Zonas de Temperatura e Controle

Um forno não é aquecido uniformemente. Ele é projetado com zonas de temperatura distintas para realizar diferentes funções à medida que o material percorre seu comprimento, como secagem, pré-aquecimento, calcinação e resfriamento.

Sistemas modernos frequentemente apresentam múltiplos grupos de elementos de aquecimento ou queimadores, cada um com controles de temperatura separados. Isso permite que os operadores criem um perfil de temperatura preciso, adaptado à cinética de reação específica do material.

Compreendendo as Trocas e Entradas Chave

O projeto de um forno rotativo não é uma solução única para todos. É uma série de compromissos de engenharia deliberados impulsionados pelo próprio material.

O Material Dita o Projeto

As propriedades do material de alimentação são a entrada mais crítica para o projeto do forno. Tamanho de partícula, densidade aparente, teor de umidade e propriedades térmicas ditam quase todas as escolhas de componentes.

Por exemplo, um material de alta densidade requer um sistema de acionamento e estrutura de suporte mais robustos. Uma alimentação peletizada permite velocidades de gás mais altas e, portanto, um diâmetro de forno menor em comparação com um pó fino, que poderia ser soprado para fora do sistema.

Alavancas Operacionais e Seu Impacto

Os principais parâmetros operacionais—taxa de alimentação, velocidade de rotação, inclinação do forno e temperatura—estão todos interconectados. A alteração de um afetará os outros.

Aumentar a velocidade de rotação, por exemplo, reduz o tempo de retenção do material. Para atingir o mesmo grau de processamento, o operador pode precisar diminuir a taxa de alimentação ou aumentar a temperatura, o que tem implicações adicionais para o consumo de combustível e a vida útil do refratário.

Revestimento Refratário: Proteção vs. Eficiência

A escolha do revestimento refratário é um equilíbrio entre durabilidade e eficiência térmica. Um revestimento mais espesso e robusto oferece melhor proteção para o cilindro de aço contra altas temperaturas e ataques químicos.

No entanto, um revestimento mais espesso também reduz o volume interno do forno e pode atuar como um isolante, retardando ligeiramente a transferência de calor para o material. A escolha certa depende inteiramente da temperatura máxima do processo e da corrosividade química do material.

Fazendo a Escolha Certa para o Seu Processo

Otimizar um forno rotativo requer alinhar seu projeto e parâmetros operacionais com seu objetivo principal.

- Se seu foco principal é maximizar a eficiência térmica: Priorize um projeto de fluxo de gás em contracorrente com vedações de alto desempenho em ambas as extremidades para minimizar a perda de calor.

- Se seu foco principal é processar materiais sensíveis: Considere um sistema de aquecimento indireto para evitar a contaminação do produto por subprodutos da combustão e permitir um controle preciso da atmosfera.

- Se seu foco principal é alcançar uma reação química específica: Concentre-se em um projeto com múltiplas zonas de temperatura controladas independentemente para gerenciar precisamente a curva de aquecimento e o tempo de retenção do material.

- Se seu foco principal é manusear materiais abrasivos ou de alta densidade: Certifique-se de que o sistema de acionamento, os anéis de rolamento e o revestimento refratário sejam especificados para suportar altas cargas mecânicas e desgaste.

Em última análise, uma operação bem-sucedida de forno rotativo é alcançada quando o projeto mecânico e o processo térmico estão perfeitamente harmonizados com as propriedades do material sendo transformado.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Princípios de Projeto | Cilindro de aço com revestimento refratário, inclinação (1-4%), sistema de rotação (0.2-5 RPM), vedações para controle da atmosfera |

| Processo Térmico | Aquecimento direto ou indireto, fluxo de gás em contracorrente, zonas de temperatura distintas (secagem, pré-aquecimento, calcinação, resfriamento) |

| Controles Operacionais | Taxa de alimentação, velocidade de rotação, temperatura, inclinação; afeta o tempo de retenção e a eficiência |

| Considerações do Material | Tamanho de partícula, densidade, umidade; dita as escolhas de projeto e seleção de refratários |

Pronto para aprimorar seu processamento térmico com uma solução de forno rotativo personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência do seu processo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme