Em sua essência, um forno rotativo de queima indireta é uma ferramenta especializada usada em uma variedade de indústrias avançadas, incluindo processamento químico, produção de energia, gerenciamento de resíduos e fabricação de materiais de alto valor, como carvão ativado. Esses fornos são a solução preferida quando o material a ser processado deve ser isolado da chama direta e dos gases de combustão da fonte de aquecimento.

A decisão de usar um forno rotativo de queima indireta é quase sempre impulsionada por uma necessidade crítica: controle preciso sobre a atmosfera de processamento. Ao aquecer o forno externamente, esses sistemas evitam a contaminação e possibilitam reações químicas específicas, como a pirólise, que são impossíveis na presença de oxigênio.

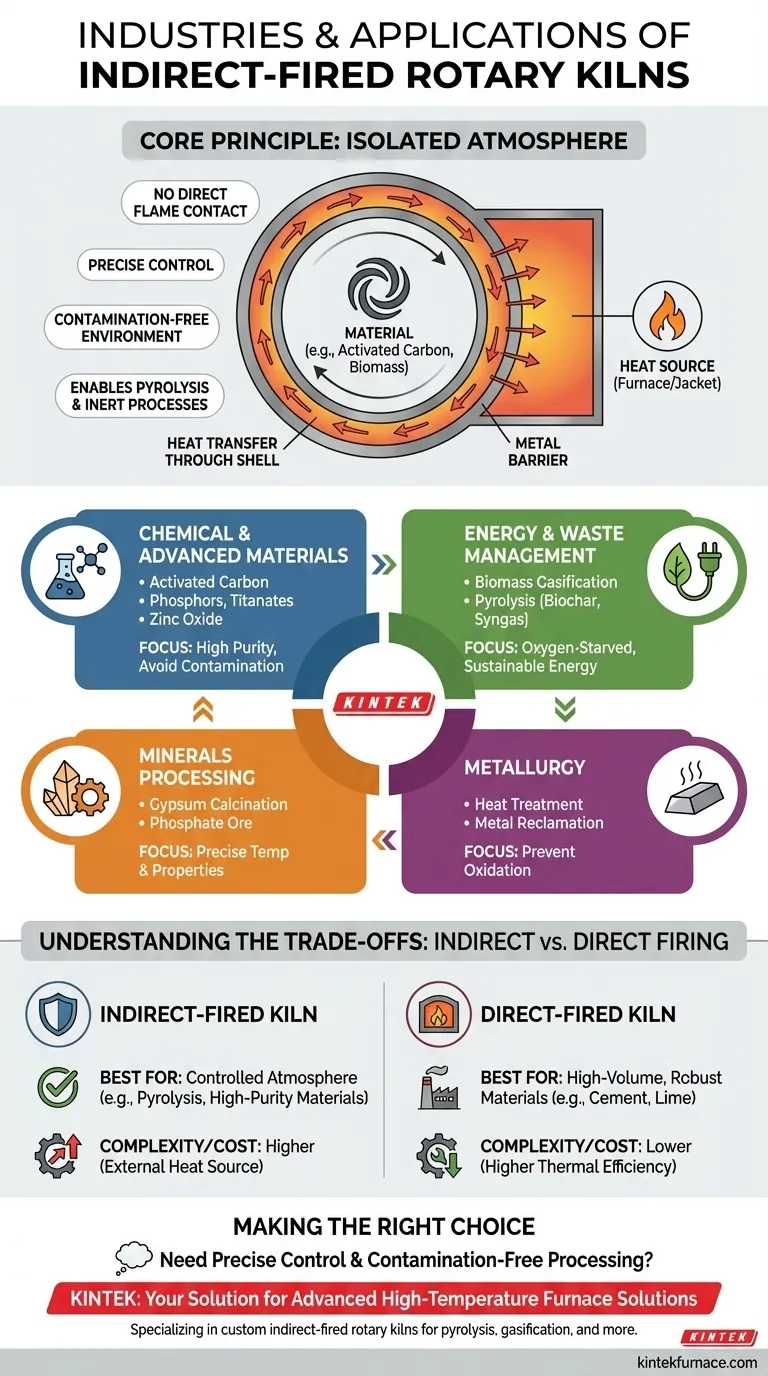

O Princípio Central: Por Que Separar a Fonte de Calor?

A característica definidora de um forno de queima indireta é seu projeto. O cilindro giratório que contém o material é encapsulado dentro de um forno ou equipado com uma camisa de aquecimento externa. A fonte de calor nunca toca diretamente o material interno.

Isolando o Material da Combustão

Em um forno de queima direta, a chama e os gases quentes de combustão passam diretamente sobre o material, maximizando a transferência de calor. Em um forno de queima indireta, o calor é transferido através da carcaça metálica do tambor giratório, criando um ambiente interno limpo e controlado.

Prevenção de Reações Indesejadas

Essa separação é crucial para prevenir reações químicas indesejadas. Ela elimina o risco de oxidação ou combustão do produto, o que é vital ao trabalhar com materiais sensíveis, valiosos ou combustíveis.

Possibilitando Processos Especializados

Esse ambiente controlado possibilita a realização de processos que exigem um ambiente inerte (livre de oxigênio). Os exemplos mais comuns são pirólise, gaseificação e certos tipos de calcinação onde a pureza do produto é fundamental.

Aplicações Industriais Chave em Detalhes

A necessidade de controle atmosférico determina onde os fornos de queima indireta são implantados. Eles se destacam em aplicações onde a integridade química do produto final é a principal prioridade.

Processamento Químico e de Materiais Avançados

As indústrias que produzem materiais de alto valor dependem fortemente de fornos indiretos. Isso inclui a fabricação de carvão ativado, onde a pirólise de uma fonte de carbono deve ocorrer sem que ela seja queimada. Também é essencial para criar compostos químicos ou eletrônicos sensíveis, como fósforos, titanatos e óxido de zinco, onde qualquer contaminação arruinaria o produto.

Produção de Energia e Gestão de Resíduos

Os fornos indiretos são centrais na transformação de resíduos em valor. Na gaseificação de biomassa ou pirólise, o material orgânico (como cavacos de madeira ou resíduos agrícolas) é aquecido em um ambiente com pouco oxigênio. Em vez de queimar, ele se decompõe termicamente em produtos valiosos, como biochar e gás de síntese, apoiando a produção sustentável de energia.

Processamento de Minerais

Embora muitos minerais a granel sejam processados em fornos de queima direta, os fornos de queima indireta são usados para aplicações específicas de alta pureza. Isso inclui a calcinação de minerais como gesso ou minério de fosfato, onde o controle preciso da temperatura e a não interação com os gases de combustão são necessários para atingir as propriedades químicas ou físicas desejadas.

Metalurgia

Na metalurgia, os fornos indiretos são usados para processos onde prevenir a oxidação dos metais é fundamental. Isso garante a pureza e a qualidade do produto metálico final durante o tratamento térmico ou processos de recuperação.

Entendendo as Compensações: Queima Indireta vs. Direta

A escolha do tipo certo de forno depende inteiramente do material a ser processado e do resultado desejado. Nenhum é universalmente superior; são simplesmente ferramentas diferentes para trabalhos diferentes.

Quando Escolher a Queima Indireta

Selecione um forno indireto quando seu processo exigir uma atmosfera controlada. Se você estiver realizando pirólise, precisar evitar a oxidação ou estiver processando um material de alto valor onde a pureza é inegociável, um forno indireto é a única opção viável.

Quando a Queima Direta é Mais Adequada

Fornos de queima direta são os cavalos de batalha da indústria pesada. Eles são usados para processar materiais robustos e de grande volume, como calcário para produção de cimento e cal ou para fazer grânulos para telhados. Nesses casos, o contato direto com os gases de combustão não prejudica o produto final, e a maior eficiência térmica da queima direta oferece uma vantagem de custo significativa.

Considerações de Complexidade e Custo

Os sistemas de queima indireta são inerentemente mais complexos. O forno externo e a necessidade de transferir calor através da carcaça do forno significam que eles podem ter custos de capital mais altos e potencialmente menor eficiência térmica em comparação com seus equivalentes de queima direta. Essa compensação é justificada pelas capacidades de processamento exclusivas que eles possibilitam.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelos requisitos fundamentais da transformação do seu material.

- Se seu foco principal é a pureza do material e a evitação de contaminação: Um forno de queima indireta é a escolha definitiva, pois isola o material de todos os subprodutos da combustão.

- Se seu foco principal é a decomposição térmica (pirólise ou gaseificação): Você deve usar um forno indireto para aquecer o material em um ambiente com pouco oxigênio ou inerte.

- Se seu foco principal é o processamento de alto volume de materiais robustos, como cimento ou minerais: Um forno de queima direta é quase sempre a solução mais eficiente e econômica.

Em última análise, selecionar a tecnologia de forno correta envolve adequar as capacidades do equipamento às mudanças químicas e físicas precisas que você precisa alcançar.

Tabela Resumo:

| Setor | Aplicações Principais |

|---|---|

| Químico e Materiais Avançados | Produção de carvão ativado, fósforos, titanatos, óxido de zinco |

| Produção de Energia e Gestão de Resíduos | Gaseificação de biomassa, pirólise para biochar e gás de síntese |

| Processamento de Minerais | Calcinação de alta pureza de gesso e minério de fosfato |

| Metalurgia | Tratamento térmico e recuperação de metais com prevenção de oxidação |

Precisa de controle preciso para seus processos industriais? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos rotativos de queima indireta, para garantir ambientes livres de contaminação para pirólise, gaseificação e muito mais. Nossa experiência em P&D e fabricação interna permite uma personalização profunda para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações com soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho