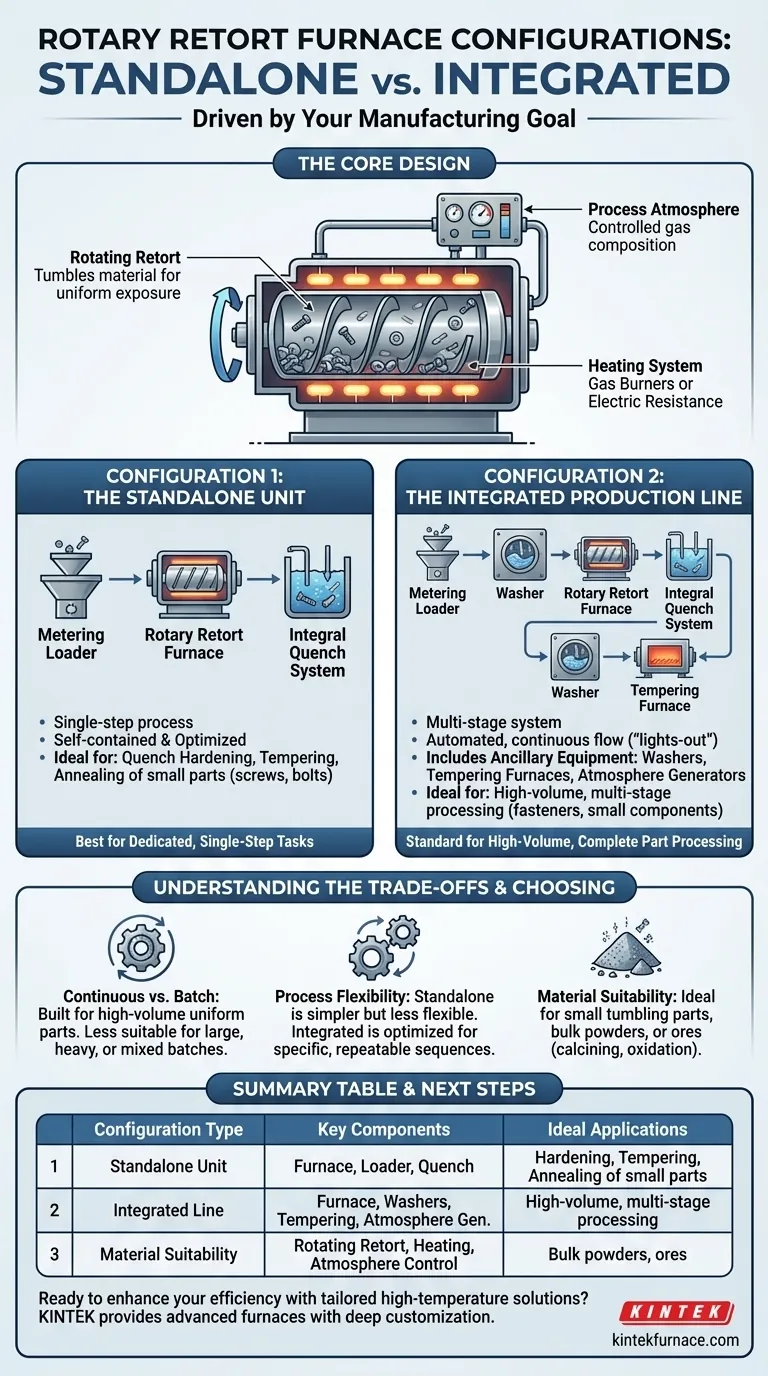

Em sua essência, um forno de retorta rotativa pode ser configurado de duas maneiras fundamentais. Ele pode ser implementado como uma unidade autônoma e independente para uma única etapa do processo ou como um componente totalmente integrado dentro de uma linha de produção maior e de múltiplas etapas para o processamento completo da peça.

A escolha da configuração não se refere ao forno em si, mas ao objetivo de fabricação. Um processo simples de etapa única requer uma unidade autônoma, enquanto um fluxo de produção contínuo e complexo exige uma linha totalmente integrada com equipamentos auxiliares.

O Projeto Central de um Forno de Retorta Rotativa

Antes de explorar as configurações, é essencial entender os componentes fundamentais do forno. A eficácia do sistema depende da interação entre sua mecânica, aquecimento e atmosfera.

A Retorta Rotativa

A característica central é uma retorta longa e cilíndrica, ou tambor, que é ligeiramente inclinada. Este tambor gira lentamente, garantindo que o material interno tomb e se mova continuamente do ponto de entrada ao de saída.

Este movimento constante garante que cada peça seja exposta ao calor de forma uniforme, o que é fundamental para a consistência da qualidade do produto.

O Sistema de Aquecimento

O forno pode ser aquecido usando dois métodos principais: queimadores a gás ou resistências elétricas. Elementos de aquecimento externos envolvem a retorta, fornecendo a energia térmica necessária para o processo.

A escolha entre aquecimento a gás e elétrico afeta o custo operacional, a eficiência e o nível de controle de temperatura alcançável. O aquecimento elétrico geralmente oferece um controle mais preciso, enquanto o gás pode oferecer custos de energia mais baixos.

A Atmosfera do Processo

Para processos metalúrgicos como a têmpera, a atmosfera dentro da retorta deve ser cuidadosamente controlada para evitar a oxidação e alcançar as propriedades de material desejadas. Isso requer geradores e analisadores de atmosfera para manter uma composição de gás específica.

Configuração 1: A Unidade Autônoma

Uma configuração autônoma é projetada para uma única tarefa de tratamento térmico bem definida. É um sistema autônomo otimizado para uma parte de um processo de fabricação maior.

O Que Inclui

Esta configuração normalmente consiste no próprio forno de retorta rotativa, um alimentador dosador para fornecer as peças a uma taxa consistente e um sistema de têmpera integral. O sistema de têmpera permite o resfriamento rápido das peças à medida que saem do forno, o que é essencial para a têmpera.

Aplicações Ideais

Esta configuração é ideal para processos dedicados de etapa única. Aplicações comuns incluem a têmpera por choque térmico, revenimento ou recozimento de peças pequenas e uniformes, como parafusos, porcas e arruelas.

Configuração 2: A Linha de Produção Integrada

Para fabricação de alto volume que requer múltiplas etapas sequenciais, o forno de retorta rotativa se torna um componente central em uma linha de produção completa e automatizada.

Um Sistema de Múltiplas Etapas

Esta configuração conecta o forno com outros equipamentos essenciais para criar um fluxo contínuo de peças brutas a produtos acabados. Ela é projetada para fabricação "lights-out" com mínima intervenção manual.

Equipamentos Auxiliares Chave

Uma linha integrada inclui o forno central, mas adiciona vários outros módulos:

- Lavadoras: Para limpar e preparar as peças antes do aquecimento ou para remover óleos de têmpera depois.

- Fornos de Revenimento: Um forno secundário para realizar o revenimento, um processo de temperatura mais baixa que reduz a fragilidade após a têmpera.

- Geradores e Analisadores de Atmosfera: Para fornecer e monitorar a atmosfera protetora precisa para toda a linha.

Quando Esta Configuração é Necessária

Esta configuração é necessária para fabricação complexa onde as peças devem ser temperadas, resfriadas, limpas e revenidas em uma sequência contínua e ininterrupta. É o padrão para produção de alto volume de fixadores e outros pequenos componentes metálicos.

Entendendo os Compromissos

Escolher uma configuração requer equilibrar capacidade com complexidade e custo. Uma retorta rotativa não é uma solução universal, e seus benefícios são específicos para certas aplicações.

Processamento Contínuo vs. em Lote

As retortas rotativas são construídas para um rendimento contínuo de peças soltas e pequenas. Elas se destacam no processamento de um grande volume de itens uniformes. São menos adequadas para componentes muito grandes e pesados ou lotes pequenos e mistos, onde um forno de lote tradicional seria mais prático.

Flexibilidade do Processo

Embora uma unidade autônoma seja mais simples, uma linha integrada oferece menos flexibilidade para trabalhos pontuais. Ela é otimizada para uma sequência de produção específica e repetível. Mudar o processo geralmente requer a reconfiguração de várias etapas da linha.

Adequação do Material

Estes fornos são ideais para pequenas peças metálicas que podem tombar sem danos. Eles também são altamente eficazes para processar materiais a granel, como alumina, pelotas de minério de ferro ou pós em processos como calcinação, onde o aquecimento uniforme e a mistura constante são críticos.

Escolhendo a Configuração Certa para o Seu Processo

Sua decisão final deve ser orientada por seus requisitos de produção específicos, tipo de material e estado final desejado.

- Se o seu foco principal for uma única etapa de tratamento térmico (como recozimento): Uma unidade autônoma com um alimentador e sistema de resfriamento apropriado oferece a solução mais direta e econômica.

- Se o seu foco principal for a fabricação de fixadores de alto volume e múltiplas etapas: Uma linha integrada com lavadoras e fornos de revenimento é a única maneira de alcançar um processo completo e automatizado.

- Se o seu foco principal for o processamento de pós ou minérios a granel: Sua configuração se centrará no projeto da retorta e no sistema de aquecimento para garantir controle preciso da temperatura para processos como oxidação ou calcinação.

Em última análise, entender essas opções de configuração permite projetar um sistema que ofereça qualidade consistente e alto rendimento para sua aplicação específica.

Tabela de Resumo:

| Tipo de Configuração | Componentes Chave | Aplicações Ideais |

|---|---|---|

| Unidade Autônoma | Forno de retorta rotativa, alimentador dosador, sistema de têmpera integral | Têmpera por choque térmico, revenimento, recozimento de peças pequenas como parafusos e porcas |

| Linha de Produção Integrada | Forno, lavadoras, fornos de revenimento, geradores de atmosfera | Processamento de alto volume e múltiplas etapas de fixadores e pequenos componentes metálicos |

| Adequação do Material | Retorta rotativa, sistema de aquecimento (gás/elétrico), controle de atmosfera | Pós a granel, minérios para calcinação, processos de oxidação |

Pronto para aprimorar a eficiência do seu laboratório com soluções de alta temperatura personalizadas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de retorta rotativa avançados, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para processos autônomos ou linhas de produção integradas. Entre em contato conosco hoje para discutir como podemos otimizar seu tratamento térmico e processamento de materiais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais