Em sua essência, um forno rotativo é uma máquina simples e potente. É um cilindro grande e rotativo, montado em um leve ângulo, que continuamente revira o material através de um ambiente de alta temperatura. Esta combinação de rotação e inclinação garante que cada partícula do material seja consistentemente misturada e uniformemente exposta ao calor, resultando em um produto final altamente consistente.

A genialidade do forno rotativo não está apenas em sua capacidade de aquecer materiais, mas em seu uso da gravidade e do movimento mecânico. Ao revirar constantemente o material de carga enquanto ele flui através da câmara aquecida, ele resolve o problema fundamental do aquecimento desigual comum em fornos estáticos.

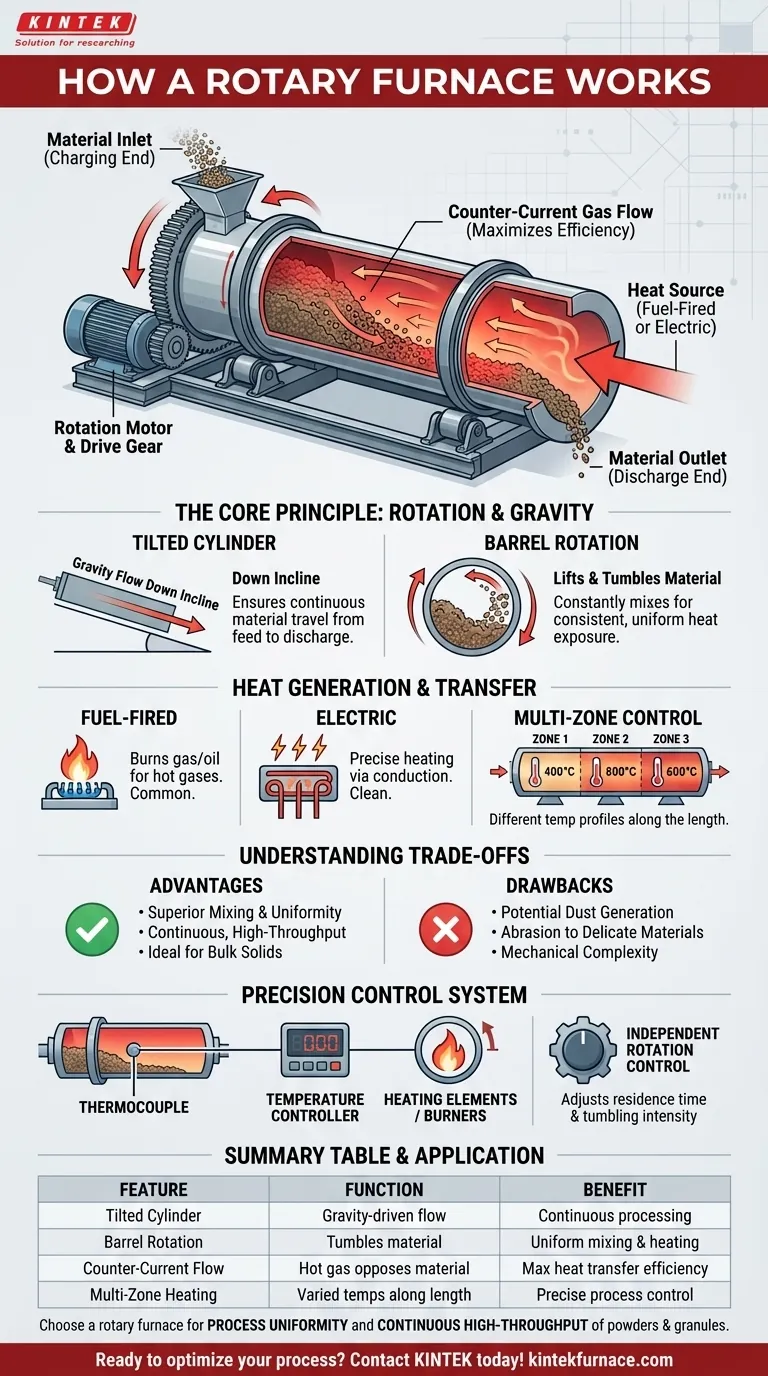

O Princípio Central: Combinando Rotação e Gravidade

A eficácia de um forno rotativo vem da interação de suas duas características de design mais básicas: sua inclinação e sua rotação.

O Design do Cilindro Inclinado

Todo o corpo do forno é montado em uma ligeira inclinação. Este ângulo permite que a gravidade faça seu trabalho, garantindo que o material alimentado na extremidade mais alta (a extremidade de carregamento) percorra lenta e previsivelmente o comprimento do cilindro até a extremidade mais baixa (a extremidade de descarga).

O Papel da Rotação

Um motor independente gira o corpo cilíndrico em torno de seu eixo longitudinal. À medida que o corpo gira, ele levanta o material até sua parede interna até que a gravidade supere o atrito, fazendo com que o material caia de volta para o fundo. Esta ação contínua de levantamento e tombamento é a chave para sua função.

O Resultado: Processamento Uniforme

Este tombamento constante garante que o material seja completamente misturado. Impede que qualquer parte da carga fique no fundo e superaqueça ou permaneça no topo e permaneça muito fria. Cada partícula é repetidamente exposta à fonte de calor, garantindo um aquecimento excepcionalmente uniforme, secagem ou reação química.

Como o Calor é Gerado e Transferido

Um forno rotativo é um ambiente térmico altamente controlado. O método de aquecimento é fundamental para sua função e pode ser adaptado aos requisitos específicos do processo.

Aquecimento a Combustível vs. Aquecimento Elétrico

Existem dois métodos principais para aquecer o forno.

- A Combustível (Indireto): Neste design comum, combustíveis como gás, óleo ou sólidos pulverizados são queimados para criar gases quentes. Esses gases são então passados pela câmara do forno para aquecer o material.

- Elétrico (Direto/Indireto): Elementos de aquecimento podem ser colocados fora do corpo rotativo, transferindo calor através da parede do corpo por condução. Este método oferece controle de temperatura muito preciso.

A Vantagem do Fluxo Contracorrente

Na maioria dos designs a combustível, os gases quentes são direcionados para fluir na direção oposta ao material. Este fluxo contracorrente é altamente eficiente. Os gases mais quentes encontram o material mais processado perto da extremidade de descarga, enquanto os gases mais frios que saem encontram o material frio que entra, maximizando a eficiência da transferência de calor.

Controle de Temperatura Multizona

Forno rotativos modernos frequentemente apresentam aquecimento multizona. Isso permite que diferentes perfis de temperatura sejam definidos para diferentes seções ao longo do comprimento do corpo. Essa precisão é essencial para processos complexos que exigem fases específicas de aquecimento, imersão e resfriamento.

Compreendendo as Compensações

Embora potente, o forno rotativo não é uma solução universal. Entender suas compensações inerentes é fundamental para sua aplicação correta.

Vantagens Principais

A ação contínua de tombamento fornece uma mistura incomparável, levando a uma uniformidade de temperatura superior e consistência do produto. O design também é naturalmente adequado para processos industriais contínuos e de alto rendimento, em vez de trabalho em lote.

Desvantagens Potenciais

A mesma ação de tombamento que garante a uniformidade pode ser uma desvantagem para certos materiais. Pode criar poeira com pós finos ou causar abrasão e danos a materiais delicados ou friáveis. Os sistemas mecânicos, incluindo o acionamento rotativo e as vedações, também podem adicionar complexidade em comparação com um forno estático simples.

O Sistema de Controle: Garantindo a Precisão

O controle preciso sobre a temperatura e a rotação é o que torna o forno rotativo uma ferramenta industrial confiável.

O Papel do Termopar

Um termopar é um sensor dentro do forno que mede a temperatura interna. Ele converte essa leitura de calor em um pequeno sinal elétrico.

A Lógica do Controlador

Este sinal é enviado a um controlador de temperatura. O controlador compara continuamente a temperatura real do termopar com a temperatura de ajuste desejada. Se houver uma diferença, ele ajusta automaticamente a potência dos elementos de aquecimento ou o fluxo de combustível para os queimadores para manter uma temperatura estável e precisa.

Controle de Rotação Independente

A velocidade de rotação do forno também é uma variável crítica e controlável. Ajustar a velocidade de rotação altera quanto tempo o material permanece no forno (seu "tempo de residência") e a intensidade da ação de tombamento, fornecendo outra camada de controle de processo.

Fazendo a Escolha Certa para o Seu Processo

Aplicar um forno rotativo com sucesso depende de combinar seus pontos fortes com seu material e objetivos.

- Se o seu foco principal for a uniformidade do processo: Um forno rotativo é uma excelente escolha para garantir que cada partícula de um sólido a granel receba o mesmo tratamento térmico.

- Se o seu foco principal for a produção contínua e de alto rendimento: O design do forno é inerentemente construído para mover o material da entrada para a saída, tornando-o ideal para operações em escala industrial.

- Se você estiver processando pós, grânulos ou sólidos não friáveis: A ação de tombamento é altamente eficaz para esses tipos de materiais, mas você deve levar em consideração a potencial geração de poeira ou abrasão.

Em última análise, o forno rotativo é uma ferramenta especializada projetada para resolver o desafio do processamento térmico uniforme para materiais a granel em um fluxo contínuo.

Tabela de Resumo:

| Característica | Função | Benefício |

|---|---|---|

| Cilindro Inclinado | Cria um fluxo de material acionado por gravidade | Permite o processamento contínuo da alimentação à descarga |

| Rotação do Corpo | Levanta e revira o material continuamente | Garante mistura uniforme e exposição consistente ao calor |

| Fluxo Contracorrente | Gases quentes fluem na direção oposta ao material | Maximiza a eficiência da transferência de calor |

| Aquecimento Multizona | Permite diferentes temperaturas ao longo do comprimento do forno | Fornece controle preciso para processos térmicos complexos |

Pronto para alcançar uniformidade e eficiência superiores no seu processamento térmico?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de forno rotativo adaptadas às suas necessidades exclusivas. Se você está processando pós, grânulos ou outros sólidos a granel, nossa experiência garante que suas metas de produção de alto rendimento sejam atendidas com precisão.

Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares e Sistemas CVD/PECVD, é apoiada por fortes capacidades de personalização profunda para corresponder perfeitamente aos seus requisitos experimentais e industriais.

Entre em contato conosco hoje para discutir como um forno rotativo KINTEK pode otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais