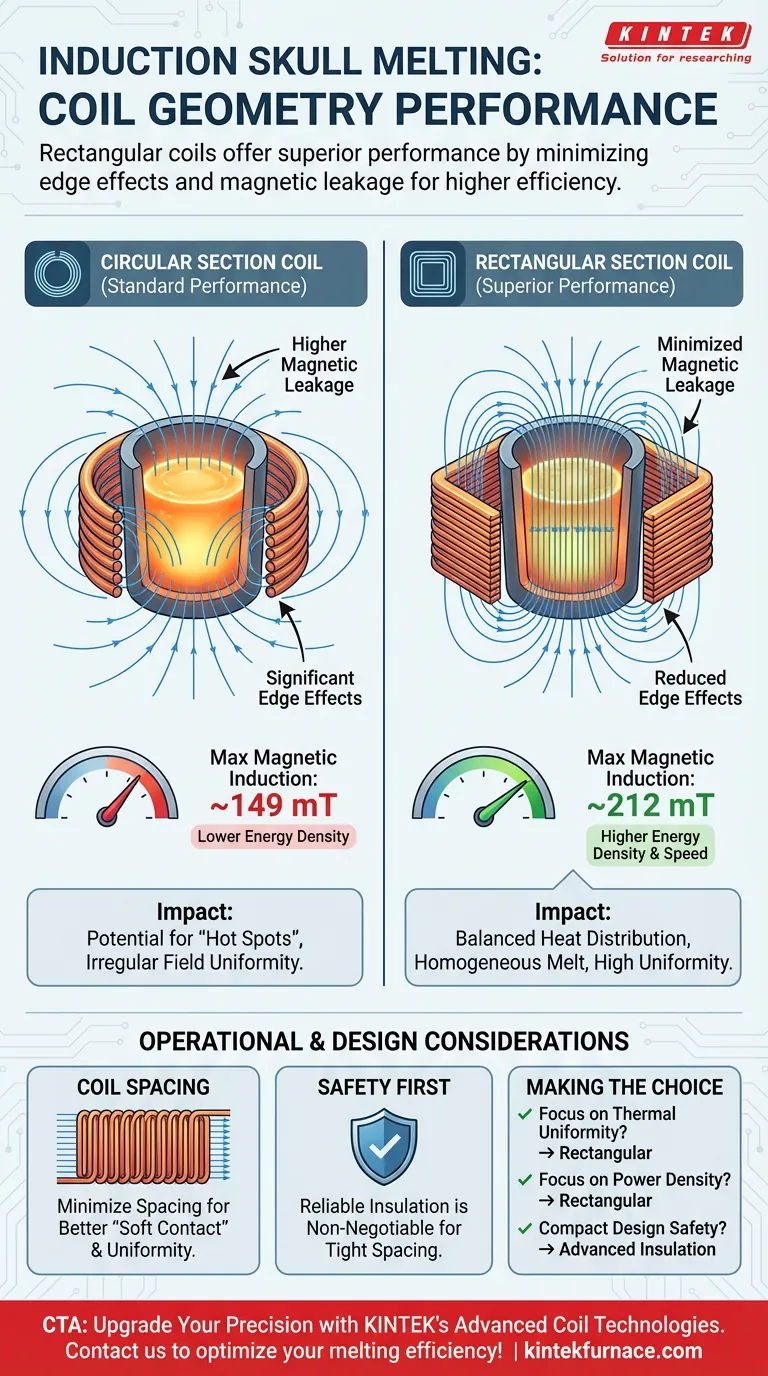

As bobinas de indução de seção retangular oferecem desempenho superior em comparação com as bobinas de seção circular nos processos de Fusão por Crânio de Indução (ISM). Ao minimizar os efeitos de borda e a fuga magnética, as bobinas retangulares atingem uma intensidade de indução magnética máxima significativamente maior — 212 mT em comparação com 149 mT para bobinas circulares da mesma área de seção transversal — levando a uma fusão mais eficiente e uniforme.

Principal Conclusão A mudança da geometria da bobina circular para a retangular altera fundamentalmente a distribuição do campo magnético, reduzindo a fuga e os "efeitos de borda". Isso resulta em um campo elétrico mais uniforme dentro da carga, garantindo distribuição de calor equilibrada e maior eficiência térmica.

A Física da Geometria da Bobina

Maximizando a Indução Magnética

A forma da seção transversal do material da bobina dita a intensidade do campo magnético que ela pode gerar. Sob condições idênticas de área de seção transversal, a geometria de uma bobina retangular permite um campo magnético muito mais denso.

Os dados indicam que as bobinas retangulares podem produzir uma intensidade máxima de indução magnética de aproximadamente 212 mT.

Em contraste, as bobinas circulares, sob as mesmas condições, normalmente atingem um pico de cerca de 149 mT. Essa diferença substancial significa que as bobinas retangulares fornecem mais energia ao processo.

Reduzindo a Fuga Magnética

As bobinas circulares, devido às suas bordas arredondadas, criam naturalmente maiores lacunas e irregularidades na distribuição do campo.

As bobinas retangulares fornecem um perfil mais plano que minimiza a fuga magnética. Ao reduzir o fluxo magnético disperso que escapa da área alvo, o sistema direciona mais energia diretamente para o cadinho de fusão.

Minimizando os Efeitos de Borda

"Efeitos de borda" referem-se à distorção do campo magnético nas fronteiras do condutor.

As seções retangulares reduzem significativamente esses efeitos de borda em comparação com as seções circulares. Isso leva a um campo magnético de excitação mais uniforme em toda a zona de fusão.

Impacto no Desempenho de Fusão

Uniformidade do Campo Elétrico

A qualidade do campo magnético dita diretamente o comportamento do campo elétrico induzido dentro do material da carga.

Como as bobinas retangulares reduzem a fuga magnética, elas promovem campos elétricos mais uniformes dentro do metal que está sendo fundido. Um campo elétrico consistente é um pré-requisito para processamento controlado.

Alcançando Distribuição de Calor Equilibrada

Inconsistências nas bobinas de indução frequentemente levam a "pontos quentes" ou fusão irregular.

A uniformidade fornecida pelas bobinas retangulares resulta em distribuição de calor equilibrada em toda a carga. Isso é crítico para alcançar uma fusão homogênea e garantir alta qualidade metalúrgica.

Compromissos Operacionais e Design

O Impacto do Espaçamento da Bobina

Para aproveitar ao máximo os benefícios da geometria da bobina, o espaçamento entre as espiras deve ser minimizado.

Reduzir o espaçamento entre as espiras minimiza ainda mais a fuga magnética e melhora a uniformidade do campo magnético ao longo do eixo vertical. Isso suporta melhores efeitos de "contato suave" (levitação magnética uniforme).

Requisitos de Segurança e Isolamento

Embora o espaçamento mais apertado da bobina melhore o desempenho, ele introduz riscos elétricos.

Ao reduzir o espaçamento das espiras para otimizar o campo, o isolamento confiável é inegociável. Revestimentos especializados devem ser aplicados às bobinas para evitar curtos-circuitos e garantir a operação segura.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre bobinas retangulares e circulares depende dos seus requisitos de desempenho específicos e capacidades de fabricação.

- Se o seu foco principal é a Uniformidade Térmica: Escolha bobinas retangulares para minimizar os efeitos de borda e garantir distribuição de calor equilibrada em toda a fusão.

- Se o seu foco principal é a Densidade de Potência: Opte por seções retangulares para alcançar maior intensidade de indução magnética (até 212 mT) para a mesma área de seção transversal.

- Se o seu foco principal é a Segurança em Designs Compactos: Certifique-se de que qualquer mudança para bobinas retangulares e firmemente enroladas seja combinada com revestimentos de isolamento avançados para evitar falhas elétricas.

As bobinas retangulares fornecem a precisão magnética e a intensidade necessárias para uma Fusão por Crânio de Indução de alta eficiência, desde que sejam isoladas corretamente.

Tabela Resumo:

| Recurso | Bobina de Seção Circular | Bobina de Seção Retangular | Impacto no Desempenho |

|---|---|---|---|

| Máx. Indução Magnética | ~149 mT | ~212 mT | Maior densidade de energia e velocidade de fusão |

| Fuga Magnética | Maior (devido à geometria arredondada) | Menor (perfil mais plano) | Maior eficiência energética e foco |

| Efeitos de Borda | Distorção significativa do campo | Distorção minimizada | Campo magnético de excitação mais uniforme |

| Distribuição de Calor | Potencial para "pontos quentes" | Equilibrada e uniforme | Maior qualidade metalúrgica e consistência |

| Uniformidade do Campo | Irregular | Alta uniformidade | Essencial para processamento e levitação controlados |

Atualize a precisão da sua Fusão por Crânio de Indução com as tecnologias avançadas de bobinas da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para os requisitos exclusivos do seu laboratório. Se você precisa maximizar a densidade de potência ou garantir uniformidade térmica perfeita, nossa equipe oferece as soluções de fornos de alta temperatura especializados que sua pesquisa exige. Entre em contato com a KINTEK hoje mesmo para otimizar sua eficiência de fusão!

Guia Visual

Referências

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Por que a fusão repetida é necessária para a LCE AlCoCrFeNi2.1? Alcançando a Uniformidade Química em Ligas de Alta Entropia

- Quais são os principais benefícios do uso de fornos de indução para a fundição de metais preciosos? Maximize a Pureza e o Rendimento

- Qual o papel de um forno de fusão por indução a vácuo na pesquisa de AHSS? Domine a Pureza em Lingotes de Aço de Alta Resistência

- Qual é o papel principal de um forno VIM na produção de aço T91? Garante Ligas Resistentes ao Calor Ultra-Puras

- Qual o papel de um forno de fusão por indução a vácuo na preparação de aço de casco de médio teor de manganês?

- Quais são os principais componentes de um Forno de Fusão por Indução a Vácuo? Descubra as Peças Chave para a Produção de Metais de Alta Pureza

- Quais vantagens de segurança os Fornos de Fusão por Indução a Vácuo oferecem? Garanta a Segurança do Operador e do Material em Indústrias de Alto Risco

- Como os fornos de indução geram calor para a fundição de metais preciosos? Descubra Soluções de Fusão Rápidas e Puras