Para a fundição de metais preciosos, os principais benefícios de um forno de indução são o controle incomparável sobre o processo, que garante a máxima pureza do material e minimiza perdas dispendiosas. Ao contrário dos métodos baseados em chama, o aquecimento por indução oferece um ambiente limpo, contido e altamente eficiente, perfeitamente adequado para materiais de alto valor como ouro, prata e metais do grupo da platina.

A questão central na fundição de metais preciosos não é simplesmente derreter o material, mas preservar seu valor inerente. Os fornos de indução se destacam porque sua tecnologia fundamental é projetada para proteger os ativos da oxidação, contaminação e desperdício, entregando um produto final com a mais alta pureza e rendimento possíveis.

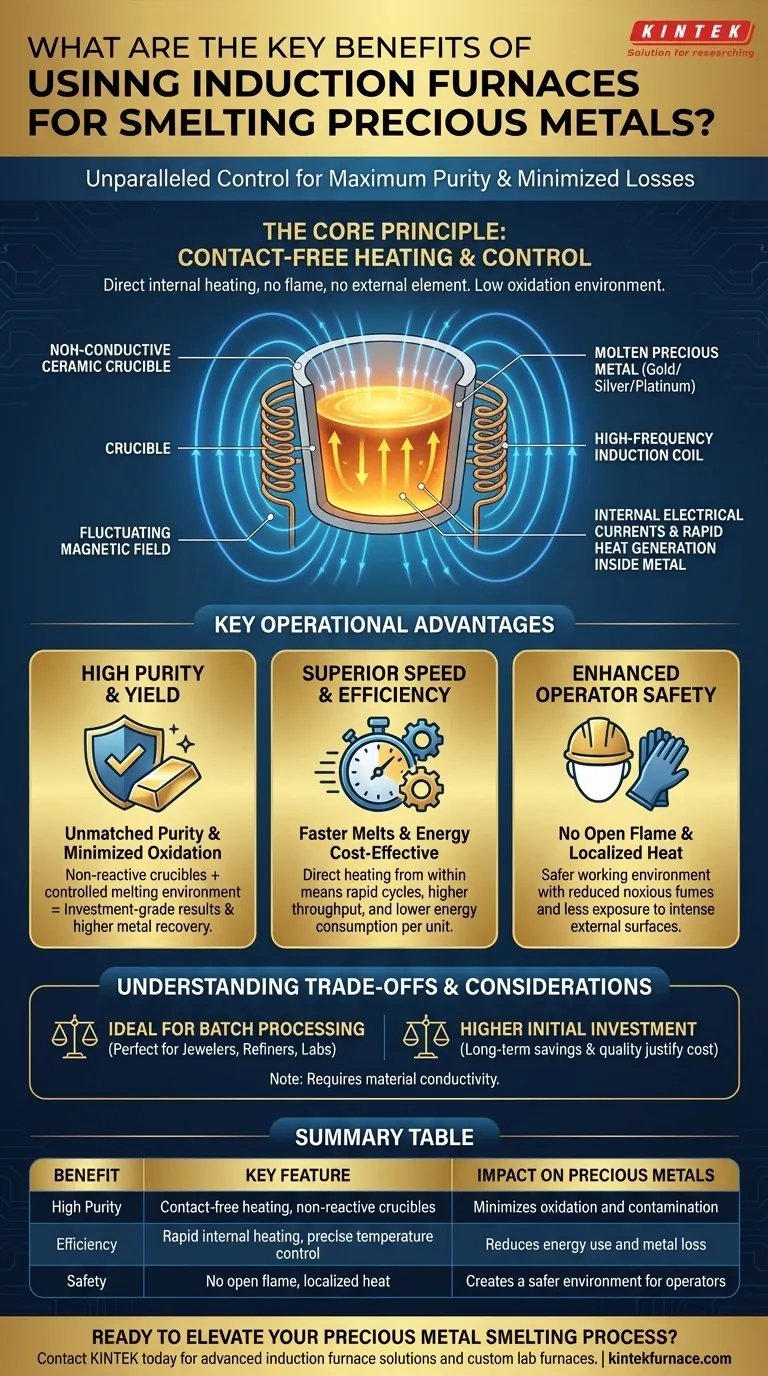

O Princípio Central: Como a Indução Protege Seus Ativos

Para entender os benefícios, você deve primeiro entender o processo. Um forno de indução não usa uma chama externa ou elemento de aquecimento para derreter o metal.

Aquecimento Sem Contato

Um forno de indução usa uma poderosa bobina de indução de alta frequência para criar um campo magnético flutuante. Quando um material condutor como ouro ou prata é colocado dentro deste campo (dentro de um cadinho), o campo induz poderosas correntes elétricas diretamente dentro do próprio metal.

Essa resistência elétrica interna gera calor preciso e rápido. O calor se origina dentro do metal, não de uma fonte externa, levando a uma fusão incrivelmente rápida e eficiente.

Um Ambiente de Fusão Controlado

Como não há combustão, o processo de fusão tem níveis de oxigênio inerentemente baixos. Isso é crítico para metais preciosos, pois reduz drasticamente a oxidação — uma reação química que pode transformar uma parte do seu metal valioso em escória ou borra sem valor.

Este ambiente controlado significa que mais do seu metal acaba na barra final ou na fundição, maximizando seu rendimento.

A Importância do Cadinho

O metal é mantido em um recipiente não condutor chamado cadinho. Para metais preciosos, estes são tipicamente feitos de materiais especializados e não reativos, como grafite ou cerâmica.

Isso garante que nenhuma impureza do recipiente possa se infiltrar na fusão, o que é essencial para alcançar os altos níveis de pureza exigidos para lingotes de grau de investimento ou joias finas.

Principais Vantagens Operacionais

O princípio de aquecimento exclusivo dos fornos de indução se traduz em benefícios operacionais diretos ao trabalhar com metais preciosos.

Precisão de Temperatura Incomparável

Os sistemas de indução oferecem controle de temperatura extremamente preciso. Você pode definir e manter uma temperatura específica, evitando o superaquecimento que pode vaporizar certos metais em uma liga ou degradar o material.

Essa consistência é vital para criar ligas confiáveis e alcançar resultados repetíveis a cada fusão.

Velocidade e Eficiência Superiores

Como o calor é gerado diretamente dentro do metal, as fusões são concluídas muito mais rapidamente do que em fornos tradicionais, que primeiro precisam aquecer toda a câmara.

Essa velocidade se traduz em maior produtividade e menor consumo de energia por onça ou quilograma de metal fundido, tornando o processo mais econômico a longo prazo.

Segurança Aprimorada do Operador

Os fornos de indução são significativamente mais seguros do que os fornos a combustível ou a fusão por maçarico. Não há chama aberta, fumos nocivos da combustão ou superfícies externas intensamente quentes.

O calor é localizado no metal dentro do cadinho, criando um ambiente de trabalho mais seguro e confortável para o operador.

Compreendendo as Trocas e Considerações

Embora altamente vantajosa, a tecnologia de indução possui características específicas que você deve considerar.

Ideal para Processamento em Lotes

A maioria dos fornos de indução é projetada para processamento em lotes — derreter uma quantidade específica de material por vez. Isso é perfeito para joalheiros, refinadores ou laboratórios que lidam com ligas e tamanhos de fusão variados.

No entanto, eles podem ser menos adequados do que os fornos contínuos para operações industriais massivas de metal único que funcionam 24 horas por dia, 7 dias por semana.

Custo de Investimento Inicial

O custo inicial de um forno de indução é tipicamente mais alto do que o de um forno a gás simples ou uma configuração de maçarico. Esta é uma peça sofisticada de equipamento.

Esse investimento inicial é frequentemente justificado pela economia a longo prazo decorrente da redução da perda de metal, contas de energia mais baixas e maior qualidade do produto.

Condutividade do Material é Necessária

O princípio do aquecimento por indução depende de o material ser eletricamente condutor. Isso o torna perfeito para todos os metais, mas inadequado para derreter materiais não condutores como vidro ou esmalte da mesma forma.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno de indução certo depende inteiramente da sua aplicação e escala específicas.

- Se o seu foco principal é o trabalho artesanal em pequena escala ou reparo de joias: Um forno de bancada menor, de baixa potência, oferece a precisão e o controle necessários para lotes personalizados sem desperdício significativo.

- Se o seu foco principal é a refinação em média escala ou a produção de lingotes: Um forno de média a alta capacidade (por exemplo, de 5kg a 50kg) oferece a eficiência e a velocidade necessárias para fusões maiores, mantendo um controle rigoroso da pureza.

- Se o seu foco principal é trabalhar com diversas ligas ou metais do grupo da platina de alta temperatura: Certifique-se de que a combinação de forno e cadinho seja explicitamente classificada para as temperaturas exigidas, pois a precisão é fundamental para evitar a perda de material e garantir a integridade da liga.

Em última análise, adotar um forno de indução é ter controle direto sobre a qualidade e o valor dos seus metais preciosos.

Tabela Resumo:

| Benefício | Característica Principal | Impacto nos Metais Preciosos |

|---|---|---|

| Alta Pureza | Aquecimento sem contato, cadinhos não reativos | Minimiza oxidação e contaminação para resultados de grau de investimento |

| Eficiência | Aquecimento interno rápido, controle preciso de temperatura | Reduz o uso de energia e a perda de metal, aumentando a relação custo-benefício |

| Segurança | Sem chama aberta, calor localizado | Cria um ambiente mais seguro para operadores que manuseiam materiais de alto valor |

Pronto para elevar seu processo de fundição de metais preciosos? Entre em contato com a KINTEK hoje para explorar nossas soluções avançadas de fornos de indução. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, ajudando você a alcançar pureza, eficiência e segurança superiores. Entre em contato agora para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem