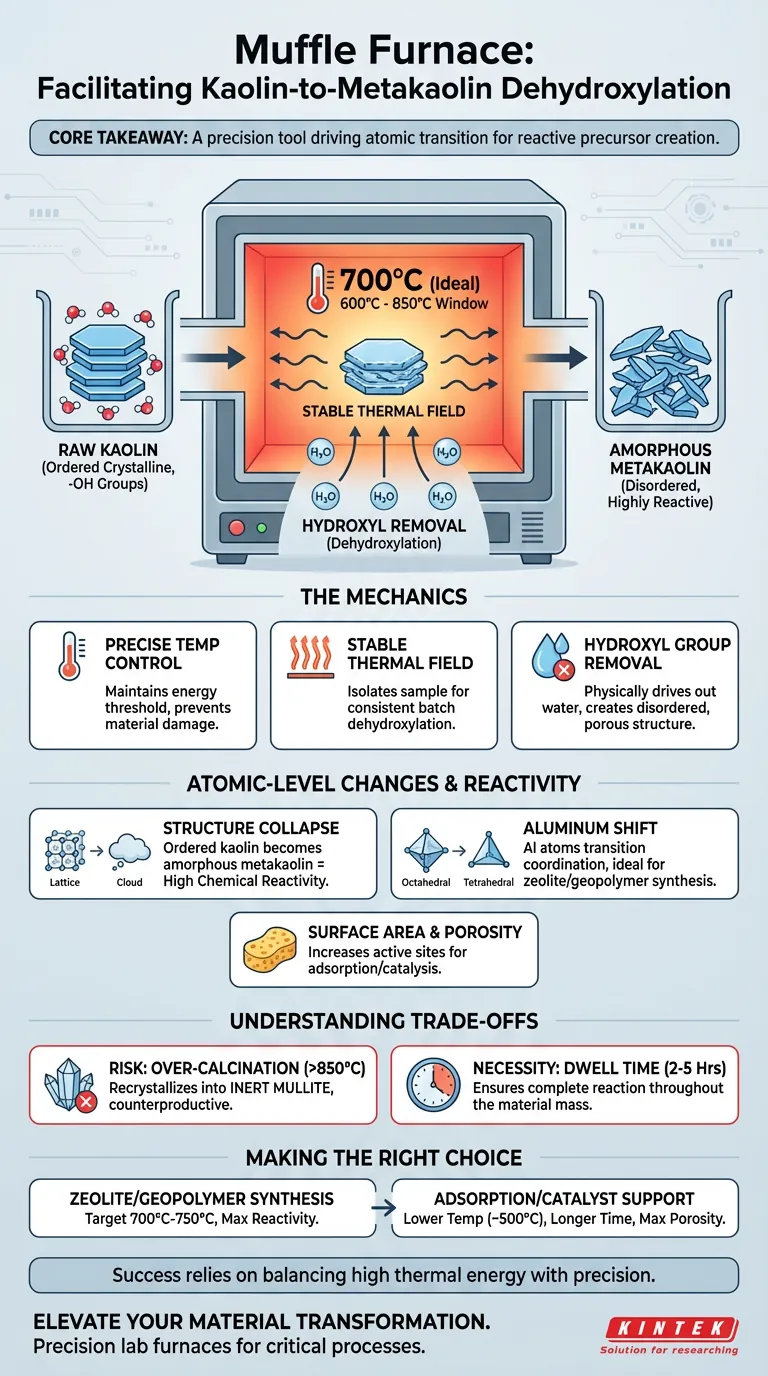

Um forno mufla facilita a desidroxilação criando um ambiente de alta temperatura estritamente controlado—tipicamente a 700°C—que altera quimicamente a estrutura do caulim. Ao manter um campo térmico estável, o forno remove grupos hidroxila (água), fazendo com que as camadas cristalinas ordenadas do caulim colapsem em um estado amorfo e altamente reativo conhecido como metacaulim.

Ponto Principal: O forno mufla não é apenas uma fonte de calor; é uma ferramenta de precisão que impulsiona a transição atômica do alumínio da coordenação octaédrica para a tetraédrica ou pentaédrica. Esse colapso estrutural é o pré-requisito crítico para converter caulim inerte em um precursor reativo para zeólitas e geopolímeros.

A Mecânica da Transformação Térmica

Controle Preciso de Temperatura

A função principal do forno mufla neste processo é manter uma temperatura específica, idealmente em torno de 700°C.

Embora a janela de desidroxilação possa variar de 600°C a 850°C, o controle preciso é vital. O forno garante que o material atinja o limiar de energia necessário para quebrar as ligações químicas sem flutuar para zonas de temperatura que possam danificar a reatividade do material.

Criação de um Campo Térmico Estável

Um forno mufla isola a amostra do combustível e dos subprodutos da combustão, fornecendo um campo térmico estável.

Essa uniformidade é essencial para uma desidroxilação consistente em todo o lote da amostra. Sem essa estabilidade, o aquecimento desigual poderia resultar em uma mistura de caulim não reagido e material supercalcinado, comprometendo a qualidade do produto final.

Remoção de Grupos Hidroxila

Sob esse calor sustentado, grupos hidroxila (-OH) e água adsorvida são fisicamente expelidos da estrutura do caulim.

Essa perda química de água é a definição de desidroxilação. Deixa para trás uma estrutura anidra e desordenada que é significativamente mais porosa e quimicamente ativa do que a matéria-prima original.

Mudanças em Nível Atômico e Reatividade

Colapso da Estrutura Cristalina

O caulim nativo possui uma estrutura cristalina em camadas e ordenada que é geralmente quimicamente inerte.

O calor do forno mufla destrói essa ordem. À medida que a estrutura colapsa, o material se transforma em metacaulim amorfo. Essa falta de ordem (amorficidade) está diretamente correlacionada com alta reatividade química.

Mudança na Coordenação do Alumínio

A mudança atômica mais crítica facilitada pelo forno é a alteração dos átomos de alumínio.

No caulim bruto, o alumínio existe em coordenação octaédrica. O tratamento térmico força esses átomos a transitar para coordenação tetraédrica ou pentaédrica. Essa disposição atômica específica torna o material uma fonte ideal de silício e alumínio para a síntese de zeólitas e geopolímeros.

Área de Superfície e Porosidade

Além do colapso estrutural, o processo modifica significativamente a superfície física do material.

Ao remover impurezas e água, o tratamento com forno aumenta a área de superfície específica e a porosidade. Isso cria mais sítios de adsorção ativos, o que é benéfico se o metacaulim se destina ao uso como suporte de catalisador ou adsorvente para agentes antibacterianos.

Entendendo os Compromissos

O Risco de Supercalcinação

Embora o calor elevado seja necessário, exceder a faixa de temperatura ideal pode ser prejudicial.

Se a temperatura do forno subir demais (geralmente acima de 850°C), o metacaulim amorfo pode recristalizar em mullita, uma fase inerte. A mullita carece da reatividade necessária para a síntese de geopolímeros ou zeólitas, tornando o processo contraproducente.

A Necessidade de Tempo de Permanência

A temperatura sozinha é insuficiente; a duração da exposição (tempo de permanência) é igualmente crítica.

O material geralmente requer 2 a 5 horas de aquecimento contínuo para garantir a desidroxilação completa. Um forno mufla permite esse isolamento prolongado, garantindo que a reação permeie toda a massa do material, em vez de apenas a superfície.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos que você definir em seu forno mufla devem depender da aplicação pretendida do metacaulim.

- Se o seu foco principal é a Síntese de Zeólitas ou Geopolímeros: Mire em 700°C a 750°C, priorizando a transição atômica para alumínio tetraédrico/pentaédrico para máxima reatividade química.

- Se o seu foco principal é Adsorção ou Suporte de Catalisador: Uma faixa mais baixa (próxima a 500°C) por um período mais longo (por exemplo, 5 horas) pode ser suficiente para maximizar a porosidade e a área de superfície sem exigir o colapso total da estrutura.

O sucesso na desidroxilação depende do equilíbrio entre alta energia térmica e a precisão necessária para interromper a reação antes que o material se torne inerte.

Tabela Resumo:

| Recurso | Requisito de Desidroxilação | Papel do Forno Mufla |

|---|---|---|

| Controle de Temperatura | Janela precisa (600°C - 850°C) | Previne a recristalização em mullita inerte |

| Campo Térmico | Distribuição uniforme de calor | Garante amorficidade consistente em todo o lote |

| Mudança Estrutural | Octaédrica para Tetraédrica/Pentaédrica | Força mudanças na coordenação do alumínio em nível atômico |

| Ambiente | Aquecimento limpo e isolado | Protege a amostra de subprodutos da combustão |

| Tempo de Permanência | 2 a 5 horas de calor sustentado | Fornece isolamento estável para reação completa |

Eleve Sua Transformação de Materiais com a KINTEK

Precisão é a diferença entre metacaulim reativo e resíduo inerte. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alto desempenho de Mufla, Tubo, Rotativo, a Vácuo e CVD projetados especificamente para processos térmicos críticos como desidroxilação e calcinação.

Se você está sintetizando zeólitas ou desenvolvendo geopolímeros, nossos fornos de alta temperatura de laboratório fornecem os campos térmicos estáveis e os controles personalizáveis que sua pesquisa exige.

Pronto para otimizar seus fluxos de trabalho de alta temperatura?

→ Contate Nossos Especialistas para uma Solução Personalizada

Guia Visual

Referências

- Antúsia dos Santos Barbosa, Meiry Gláucia Freire Rodrigues. Synthesis of NaA Zeolite: Conventional Route and Green Route. DOI: 10.21926/cr.2401002

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla é utilizado em laboratórios de pesquisa e medicina? Essencial para processamento em alta temperatura livre de contaminantes

- Qual é o papel de um forno mufla de laboratório de alta temperatura no pré-tratamento de argila de turfa? Desbloqueie a Reatividade

- Qual é a reputação dos fornos tipo caixa em termos de qualidade e confiabilidade? Confiáveis por Décadas em Aplicações de Alto Risco

- Qual é o mecanismo de um forno de convecção de laboratório para aço H13 DED? Dominando a Precisão do Tratamento Térmico

- Que recursos de automação incluem os fornos mufla modernos? Aumente a Precisão e Eficiência em Seu Laboratório

- Qual o papel de um forno mufla de caixa de laboratório na síntese de nanopartículas de óxido de níquel? Insights de Especialistas

- Como um Forno de Câmara Laboratorial garante a qualidade de filmes finos de TiO2-NiO? Otimizar a Precisão do Tratamento Térmico

- Que aplicações ambientais têm os fornos de resistência tipo caixa? Transforme Resíduos Perigosos com Segurança