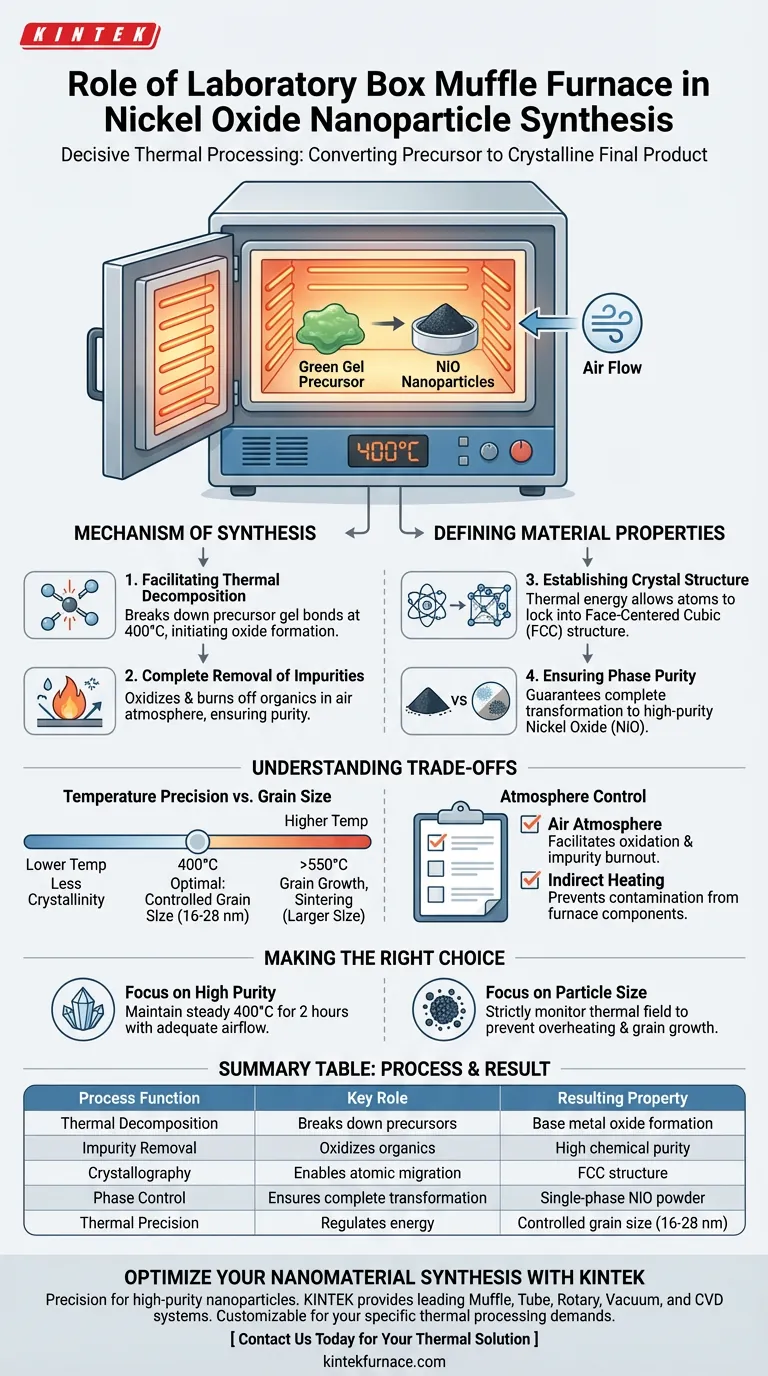

Um forno mufla de caixa de laboratório serve como a unidade decisiva de processamento térmico na criação de nanopartículas de óxido de níquel, executando especificamente a fase crítica de calcinação. Ao manter um ambiente consistente de 400°C em atmosfera de ar por aproximadamente duas horas, o forno converte um "gel verde" precursor em um produto final cristalino termicamente estável.

Ponto Principal O forno mufla não é apenas um aquecedor; é uma câmara de reação que impulsiona a pureza química e a ordem estrutural. Sua função principal é eliminar contaminantes orgânicos e forçar a rede atômica a se organizar em uma estrutura cúbica de face centrada específica, determinando a qualidade final do material.

O Mecanismo de Síntese

Facilitando a Decomposição Térmica

A síntese começa com um material precursor, frequentemente descrito como um gel verde.

O forno mufla fornece a energia necessária para decompor termicamente este precursor. A 400°C, as ligações químicas que mantêm o gel unido se quebram, iniciando a transformação em um óxido metálico.

Remoção Completa de Impurezas

Durante a preparação do precursor, vários compostos orgânicos e voláteis ficam presos no material.

O forno atua como uma ferramenta de purificação. Ao sustentar calor elevado em atmosfera de ar, ele oxida e queima essas impurezas orgânicas, garantindo que elas não contaminem o pó final de nanopartículas.

Definindo as Propriedades do Material

Estabelecendo a Estrutura Cristalina

O papel mais crítico do forno é determinar a cristalogia da nanopartícula.

A energia térmica fornecida permite que os átomos migrem e se fixem em uma configuração estável. No caso do Óxido de Níquel, isso resulta em uma estrutura cristalina específica cúbica de face centrada (FCC).

Garantindo a Pureza de Fase

Sem a aplicação precisa de temperatura, o material pode permanecer uma mistura de hidróxidos e óxidos.

O forno mufla de caixa garante que a transformação de fase seja completa. Ele garante que o pó resultante seja óxido de níquel de alta pureza, em vez de um composto intermediário ou instável.

Compreendendo as Compensações

Precisão de Temperatura vs. Tamanho de Grão

Embora o processo principal dependa de um ponto de ajuste de 400°C, a capacidade do forno de controlar a temperatura é vital para gerenciar o tamanho das partículas. Temperaturas mais altas (por exemplo, acima de 550°C) podem aumentar a cristalinidade, mas também podem causar crescimento de grão. Se a temperatura for muito alta, as nanopartículas podem sinterizar juntas, aumentando seu tamanho (por exemplo, além da faixa típica de 16-28 nm) e perdendo suas propriedades úteis de "nano".

Controle de Atmosfera

O processo padrão utiliza atmosfera de ar para facilitar a oxidação e a queima de impurezas.

No entanto, o design da mufla é crítico aqui; ele protege a amostra do contato direto com elementos de aquecimento ou chamas. Esse aquecimento indireto evita a contaminação pelos próprios componentes do forno, mas depende da presença de oxigênio para remover eficazmente os orgânicos.

Fazendo a Escolha Certa para o Seu Objetivo

A operação do forno mufla deve ser adaptada às propriedades específicas que você requer das nanopartículas de óxido de níquel.

- Se o seu foco principal é Alta Pureza: Garanta que o forno mantenha 400°C estáveis durante as duas horas completas com fluxo de ar adequado para oxidar e exaurir completamente os resíduos orgânicos.

- Se o seu foco principal é Controle de Tamanho de Partícula: Monitore rigorosamente o campo térmico; mesmo um superaquecimento leve pode acelerar o crescimento do grão, empurrando o tamanho da partícula para além da faixa nanométrica desejada.

Em última análise, o forno mufla fornece o ambiente térmico preciso necessário para transformar uma mistura química bruta em um nanomaterial funcional e estruturado.

Tabela Resumo:

| Função do Processo | Papel Chave na Síntese de NiO | Propriedade do Material Resultante |

|---|---|---|

| Decomposição Térmica | Desagrega precursores de gel verde | Formação de óxido metálico base |

| Remoção de Impurezas | Oxida e queima voláteis orgânicos | Alta pureza química |

| Cristalografia | Permite migração atômica a 400°C | Estrutura cúbica de face centrada (FCC) |

| Controle de Fase | Garante transformação química completa | Pó de NiO monofásico |

| Precisão Térmica | Regula a energia para evitar sinterização | Tamanho de grão controlado (16-28 nm) |

Otimize Sua Síntese de Nanomateriais com a KINTEK

A precisão é a diferença entre nanopartículas de alta pureza e precursores falhos. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para as demandas rigorosas de processamento térmico. Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para seus requisitos específicos de síntese, garantindo aquecimento uniforme e controle exato de temperatura para cristalização consistente.

Pronto para elevar sua pesquisa de materiais? Entre em contato conosco hoje para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Mamta Bulla, Ajay Kumar Mishra. Natural resource-derived NiO nanoparticles via aloe vera for high-performance symmetric supercapacitor. DOI: 10.1038/s41598-024-57606-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como o painel frontal do forno de caixa pode ser configurado? Otimize o Controle de Temperatura para o Seu Laboratório

- Quais verificações de manutenção são necessárias para um forno mufla? Garanta Segurança e Precisão em Seu Laboratório

- Quais são os diferentes tipos de fornos mufla com base na aparência e forma? Escolha o Forno Certo para o Seu Laboratório

- Qual é a função de um forno mufla na preparação de matérias-primas para vidro de fosfato? Insights de Especialistas

- Como um forno mufla de laboratório garante a qualidade do produto? Precisão na Pirólise de Biomassa com Oxigênio Limitado

- Por que um ambiente de 550°C em um Forno Mufla é necessário para nanocompósitos AC/ZnO? Alcançar Cristalinidade Ótima

- Como a interface digital de uma mufla aprimora sua funcionalidade? Desvende a Precisão e Eficiência no Seu Laboratório

- Quais são os principais benefícios de usar um forno mufla? Obtenha Aquecimento Preciso e Livre de Contaminação para o Seu Laboratório