Um forno mufla serve como o mecanismo crítico para a calcinação nas etapas finais de pós-processamento da síntese de nanopartículas de Óxido de Estanho (SnO2). Ele funciona submetendo os precursores secos a um ambiente estável de alta temperatura — tipicamente 500 graus Celsius por duas horas — para impulsionar as transformações químicas e físicas necessárias.

Ponto Principal: O forno mufla não é meramente uma ferramenta de secagem; é um reator para engenharia estrutural. Ele remove impurezas voláteis e fornece a energia térmica necessária para reorganizar a rede atômica, convertendo precursores amorfos em cristais de SnO2 estáveis e de alta pureza.

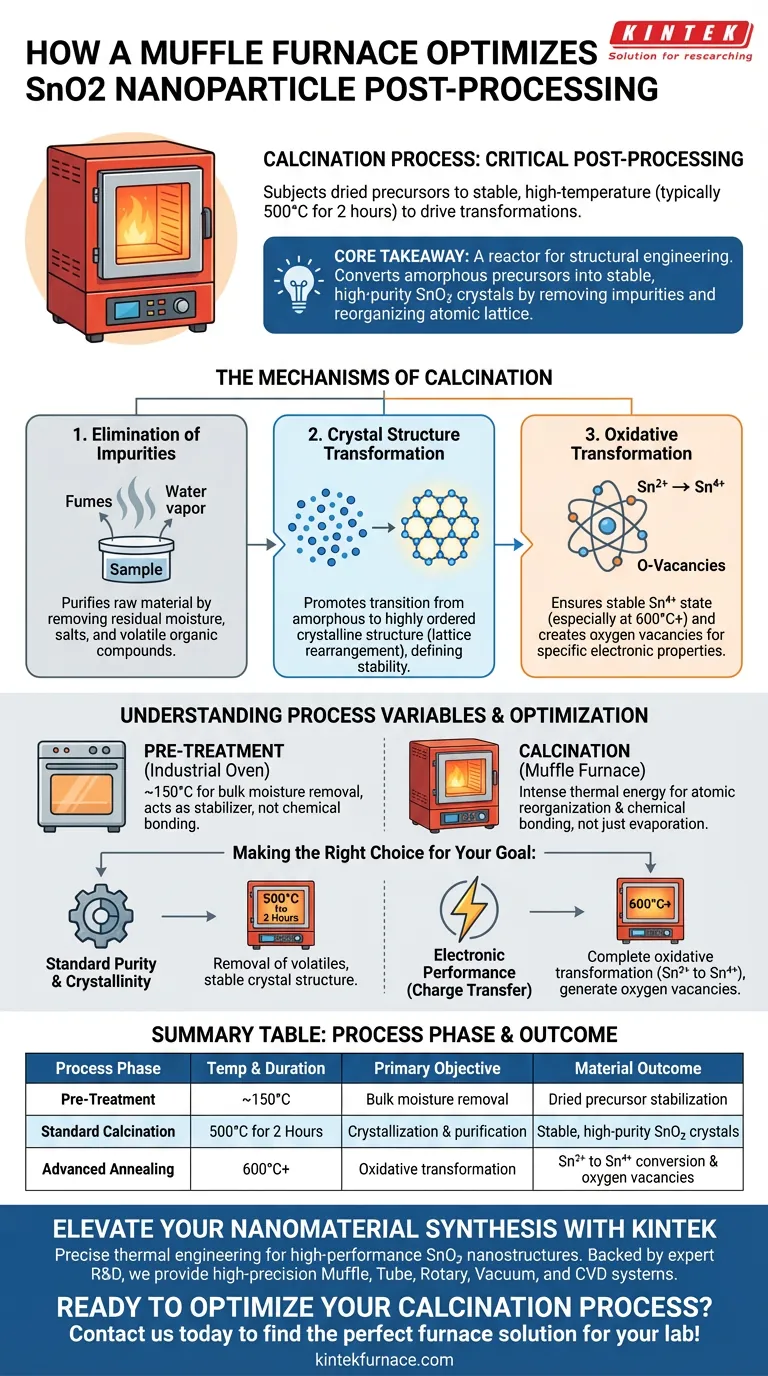

Os Mecanismos da Calcinação

Eliminação de Impurezas

A função inicial do forno mufla é a purificação da matéria-prima.

Precursores secos frequentemente retêm umidade residual, sais ou compostos orgânicos voláteis da fase de síntese.

Ao manter uma alta temperatura constante, o forno garante que essas impurezas sejam completamente removidas de forma eficaz, deixando para trás apenas a estrutura de óxido metálico desejada.

Transformação da Estrutura Cristalina

O impacto mais profundo do forno mufla é na cristalinidade das nanopartículas.

O tratamento térmico promove a transição de um estado amorfo (desordenado) para uma estrutura cristalina altamente ordenada.

Este processo, conhecido como rearranjo da rede, permite que os nanopós de SnO2 atinjam um grau específico de cristalinidade, que está diretamente ligado à estabilidade e ao desempenho do material.

Transformação Oxidativa

Embora o objetivo principal seja a cristalização, o ambiente térmico específico também dita o estado de oxidação do estanho.

Dados suplementares sugerem que o recozimento em alta temperatura (por exemplo, atingindo até 600°C em protocolos específicos) fornece a energia necessária para oxidar o Estanho do estado Sn2+ para o estado estável Sn4+.

Esta etapa oxidativa é vital para a formação de nanoestruturas de SnO2 com propriedades eletrônicas precisas, como vacâncias de oxigênio induzidas.

Compreendendo as Variáveis do Processo

A Troca Temperatura-Tempo

Embora o padrão principal para SnO2 seja 500°C por duas horas, variações neste protocolo produzem resultados diferentes.

Temperaturas mais baixas podem secar a amostra eficazmente, mas falham em induzir completamente a transformação de fase em uma estrutura cristalina perfeita.

Por outro lado, temperaturas significativamente mais altas ou tempos prolongados (como observado em protocolos suplementares usando 600°C) são usados para manipular as capacidades de transferência de carga e os estados de oxidação, mas requerem mais energia e controle preciso para evitar o crescimento excessivo de grãos.

Pré-tratamento vs. Calcinação

É importante distinguir o papel do forno mufla das etapas de secagem anteriores.

Um forno industrial atua como um estabilizador, removendo a umidade em massa em temperaturas mais baixas (cerca de 150°C).

O forno mufla é distinto em sua capacidade de fornecer a intensa energia térmica necessária para ligações químicas e reorganização atômica, em vez de simples evaporação.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua síntese de SnO2, alinhe as configurações do seu forno com os requisitos específicos do seu material:

- Se seu foco principal é Pureza e Cristalinidade Padrão: Siga o protocolo base de 500°C por duas horas para garantir a remoção de voláteis e a formação de uma estrutura cristalina estável.

- Se seu foco principal é Desempenho Eletrônico (Transferência de Carga): Considere protocolos envolvendo temperaturas mais altas (por exemplo, 600°C) para impulsionar a transformação oxidativa completa (Sn2+ para Sn4+) e gerar vacâncias de oxigênio.

O sucesso no pós-processamento de SnO2 depende do uso do forno mufla não apenas para aquecer o material, mas para engenhar precisamente seu estado cristalino final.

Tabela Resumo:

| Fase do Processo | Temperatura e Duração | Objetivo Principal | Resultado do Material |

|---|---|---|---|

| Pré-tratamento | ~150°C | Remoção de umidade em massa | Estabilização do precursor seco |

| Calcinação Padrão | 500°C por 2 Horas | Cristalização e purificação | Cristais de SnO2 estáveis e de alta pureza |

| Recozimento Avançado | 600°C+ | Transformação oxidativa | Conversão de Sn2+ para Sn4+ e vacâncias de oxigênio |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A engenharia térmica precisa é a diferença entre precursores amorfos e nanoestruturas de SnO2 de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alta precisão, projetados para as demandas rigorosas da pesquisa laboratorial avançada.

Se você precisa de um forno de alta temperatura padrão ou de um sistema totalmente personalizável adaptado ao seu protocolo de síntese exclusivo, a KINTEK oferece a estabilidade e a uniformidade de temperatura que seus materiais exigem.

Pronto para otimizar seu processo de calcinação? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

Guia Visual

Referências

- Haewon Byeon, J. Sunil. Fabrication of and corrosion prevention mechanisms of tin oxide (SnO2) decorated reduced graphene oxide (rGO) for anodic protection of Zn metal surfaces. DOI: 10.4314/bcse.v38i2.12

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como calibrar um forno mufla? Garanta um Controle de Temperatura Preciso para o Seu Laboratório

- Qual papel um forno de laboratório tipo caixa desempenha no telureto de germânio dopado com tungstênio? Domine a Fusão e Recozimento

- Que tipos de laboratórios usam comumente fornos mufla a vácuo? Essencial para Tratamento Térmico de Alta Pureza

- Quais são as características de manutenção e eficiência energética dos fornos tipo caixa? Custos Mais Baixos com Aquecimento Confiável e Eficiente

- Como a distribuição de calor difere entre fornos mufla e estufas de secagem? Descubra Insights Chave para o Seu Laboratório

- Como um forno de resistência de caixa de alta temperatura facilita o tratamento térmico de ligas FeAl? Soluções de Especialistas

- Por que uma saída de ar é importante em um forno mufla? Essencial para a Segurança e Longevidade

- Qual é a temperatura de um forno mufla? Encontre a Sua Faixa Ideal (300°C a 1800°C+)