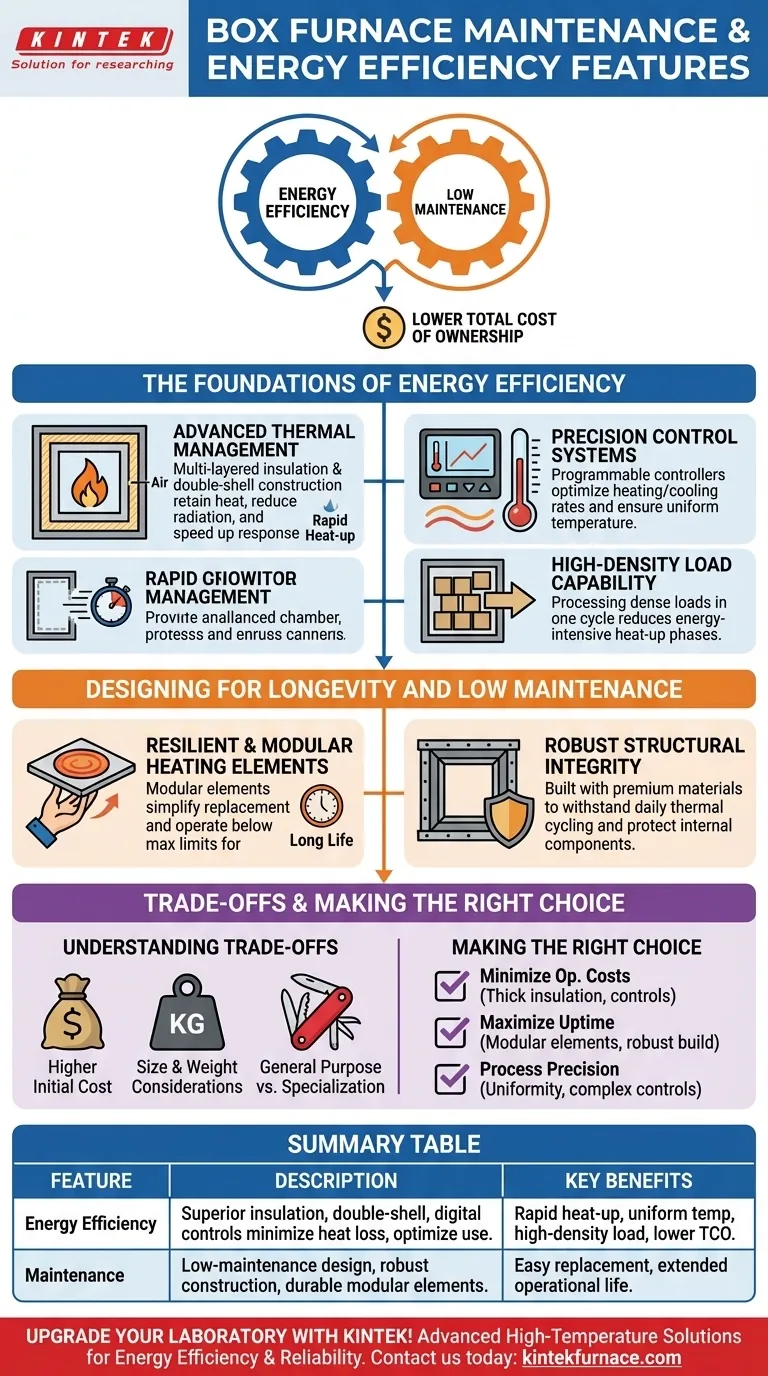

Em sua essência, os fornos tipo caixa alcançam alta eficiência energética através de uma combinação de isolamento superior, construção de dupla parede e controles digitais precisos que minimizam a perda de calor e otimizam o uso de energia. Seu perfil de baixa manutenção é um resultado direto da construção robusta e do uso de elementos de aquecimento modulares e duráveis, projetados para uma vida útil operacional estendida.

O ponto chave é que as características de eficiência e manutenção de um forno tipo caixa não são adições isoladas. São princípios de design integrados que trabalham juntos para reduzir o custo total de propriedade, maximizando o desempenho térmico e garantindo a confiabilidade a longo prazo.

As Bases da Eficiência Energética

O objetivo principal de qualquer forno é aquecer e manter a temperatura com o mínimo de desperdício de energia. Os fornos tipo caixa conseguem isso através de várias características de design chave que, coletivamente, gerenciam a energia térmica.

Gestão Térmica Avançada

A característica de eficiência mais significativa de um forno tipo caixa é sua capacidade de reter calor. Isso é alcançado através de um pacote de isolamento multicamadas projetado para o máximo desempenho.

Isso é combinado com uma construção de dupla parede. Uma folga de ar entre as paredes interna e externa do forno reduz drasticamente a quantidade de calor que irradia para a superfície externa, mantendo a energia focada na carga de trabalho e tornando a unidade mais segura de operar.

O resultado desse isolamento térmico superior é um tempo de aquecimento rápido e uma resposta rápida do sistema, minimizando a energia desperdiçada enquanto se espera que o forno atinja sua temperatura alvo.

Sistemas de Controle de Precisão

Os fornos tipo caixa modernos utilizam controladores de temperatura totalmente programáveis. Isso permite definir com precisão as taxas de aquecimento, tempos de patamar e taxas de resfriamento para um processo específico.

Ao adaptar a entrada de energia exatamente às necessidades da carga, você elimina o desperdício significativo associado ao excesso da temperatura alvo ou à manutenção por mais tempo do que o necessário.

Esse nível de controle também garante uma temperatura altamente uniforme em toda a câmara, o que leva à repetibilidade do processo e evita o desperdício de energia devido ao aquecimento desigual.

Capacidade de Carga de Alta Densidade

Um aspecto da eficiência frequentemente negligenciado é a produtividade. O design robusto de um forno tipo caixa permite que ele lide com cargas densas de material.

Processar mais material em um único ciclo é inerentemente mais eficiente em termos de energia do que executar múltiplos ciclos menores, pois reduz o número total de fases de aquecimento e resfriamento intensivas em energia.

Projetando para Longevidade e Baixa Manutenção

Um forno que frequentemente precisa de reparos não é eficiente nem econômico. Os fornos tipo caixa são projetados com a confiabilidade e a facilidade de serviço como considerações primárias.

Elementos de Aquecimento Resilientes e Modulares

Muitos fornos tipo caixa apresentam elementos de aquecimento modulares em placa. O design modular simplifica a manutenção, pois um único elemento com falha pode ser substituído sem perturbar todo o sistema de aquecimento.

Esses elementos também são conhecidos por sua longevidade. Eles são projetados para operar bem abaixo de seus limites máximos de carga de potência, o que reduz significativamente o estresse e diminui drasticamente o risco de falha prematura.

Integridade Estrutural Robusta

A frase "construção extra resistente" aponta para uma filosofia de design central. Os fornos tipo caixa são construídos com componentes premium e materiais de bitola pesada para suportar o intenso ciclo térmico da operação diária.

Essa qualidade de construção robusta garante uma longa vida útil, minimiza o tempo de inatividade e protege os componentes internos, como isolamento e fiação, contra estresse mecânico e fatores ambientais.

Compreendendo as Trocas

Nenhum design está livre de compromissos. Entendê-los é fundamental para tomar uma decisão informada.

Custo Inicial Mais Elevado

O uso de componentes premium, isolamento avançado e construção robusta significa que um forno tipo caixa de alta qualidade geralmente tem um preço de compra inicial mais elevado do que alternativas de menor capacidade. Este investimento é justificado por um custo total de propriedade mais baixo através da economia de energia e da manutenção reduzida.

Considerações de Tamanho e Peso

A mesma construção robusta e isolamento espesso que tornam um forno tipo caixa eficiente e durável também o tornam maior e mais pesado. Isso pode ser um fator em instalações com espaço limitado ou capacidade de suporte de carga.

Propósito Geral vs. Especialização

Um forno tipo caixa é uma excelente ferramenta de uso geral para uma ampla gama de aplicações de tratamento térmico e laboratório, como a pirólise de resíduos. No entanto, para processos altamente especializados como brasagem a vácuo ou processamento em uma atmosfera inerte controlada, um forno especializado dedicado pode ser mais eficiente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende do equilíbrio entre suas prioridades operacionais e seu orçamento.

- Se o seu foco principal é minimizar os custos operacionais: Procure modelos com os pacotes de isolamento mais espessos e os controles programáveis mais sofisticados para maximizar a economia de energia a longo prazo.

- Se o seu foco principal é maximizar o tempo de atividade e a confiabilidade: Priorize fornos que apresentem explicitamente elementos de aquecimento modulares e tenham um histórico documentado de construção robusta e resistente.

- Se o seu foco principal é a precisão do processo: Garanta que as especificações do forno garantam alta uniformidade de temperatura (+/- °C) e que os controles programáveis atendam à complexidade de seus ciclos de processo.

Em última análise, compreender esses princípios de design fundamentais permite que você selecione um forno tipo caixa que sirva não apenas como uma ferramenta, mas como um ativo confiável e econômico a longo prazo.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Eficiência Energética | Alcançada através de isolamento superior, construção de dupla parede e controles digitais precisos para minimizar a perda de calor e otimizar o uso de energia. |

| Manutenção | Design de baixa manutenção com construção robusta, elementos de aquecimento modulares duráveis para fácil substituição e vida útil operacional estendida. |

| Benefícios Chave | Aquecimento rápido, temperatura uniforme, capacidade de carga de alta densidade e custo total de propriedade reduzido. |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos tipo caixa confiáveis, Fornos Mufla, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais únicas, entregando eficiência energética, baixa manutenção e economia de custos a longo prazo. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas operações e reduzir seu custo total de propriedade!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material