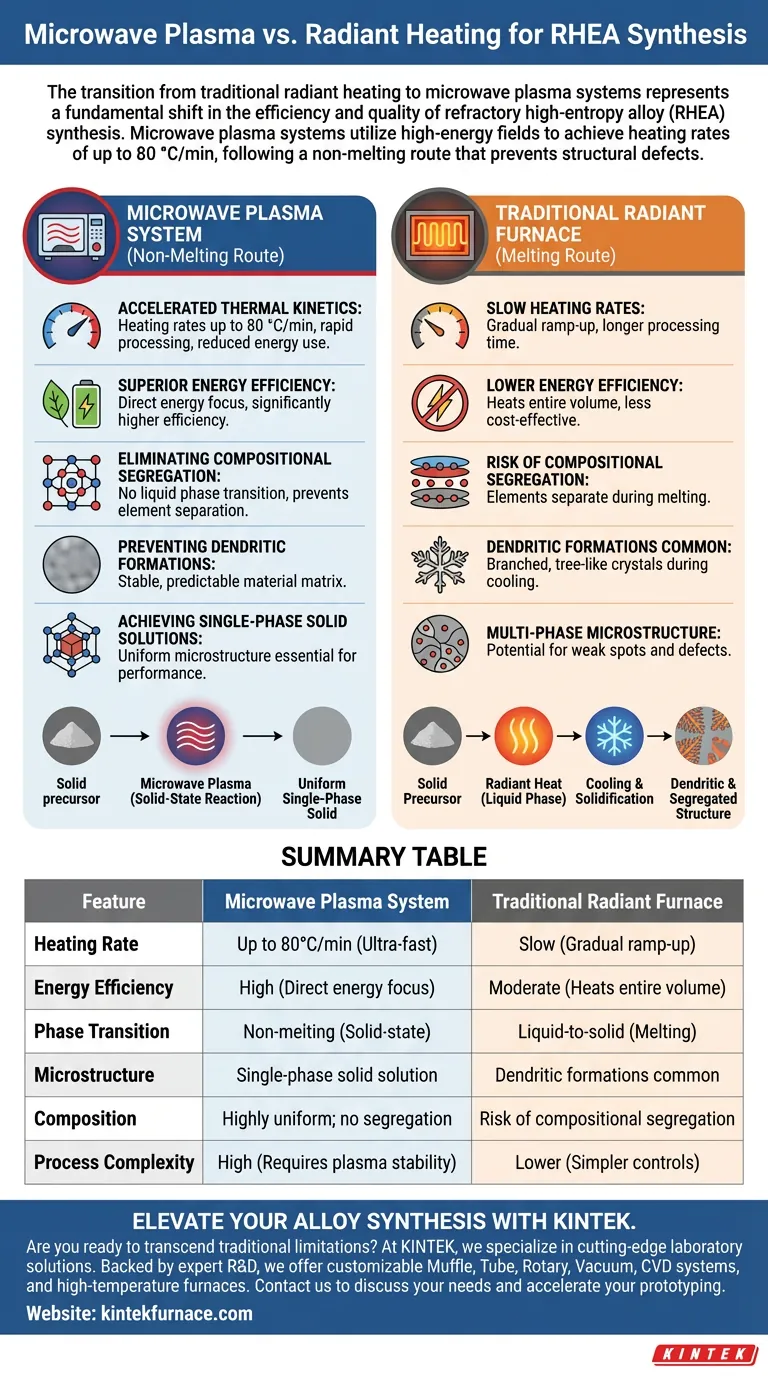

A transição do aquecimento radiante tradicional para sistemas de plasma de micro-ondas representa uma mudança fundamental na eficiência e qualidade da síntese de ligas refratárias de alta entropia (RHEAs). Enquanto os fornos tradicionais dependem de transferência de calor externa e lenta, os sistemas de plasma de micro-ondas utilizam campos de alta energia para atingir taxas de aquecimento de até 80 °C/min. Este método segue uma rota de não fusão, que inerentemente previne os defeitos estruturais e desequilíbrios químicos que frequentemente afligem os processos de fusão convencionais.

Ponto principal: Os sistemas de plasma de micro-ondas superam os fornos radiantes tradicionais, fornecendo aquecimento mais rápido e maior eficiência energética, ao mesmo tempo garantindo uma microestrutura uniforme e monofásica, evitando completamente a transição de fase líquido-sólido.

Vantagens de Eficiência e Velocidade

Cinética Térmica Acelerada

Os sistemas de plasma de micro-ondas podem atingir temperaturas-alvo muito mais rapidamente do que os fornos tradicionais, ostentando taxas de aquecimento de até 80 °C/min. Este aquecimento rápido reduz o tempo total de processamento e minimiza a energia necessária para manter altas temperaturas.

Eficiência Energética Superior

Ao contrário do aquecimento radiante, que precisa aquecer todo o volume do forno e o isolamento, o plasma de micro-ondas foca a energia de forma mais direta. Isso resulta em eficiência energética significativamente maior, tornando-o uma opção mais sustentável e econômica para a síntese de ligas complexas.

A Vantagem da Não Fusão na Microestrutura

Eliminação da Segregação Composicional

Como o processo de plasma de micro-ondas segue uma rota de não fusão, os materiais não passam por uma fase líquida. Isso previne a segregação composicional, onde diferentes elementos se depositam ou se separam com base em seus pontos de fusão ou densidades.

Prevenção de Formações Dendríticas

Os métodos de fusão tradicionais frequentemente resultam na formação de estruturas dendríticas (cristais ramificados, semelhantes a árvores) durante o resfriamento. A natureza em estado sólido ou de não fusão da síntese por plasma de micro-ondas contorna essa fase, levando a uma matriz de material mais estável e previsível.

Obtenção de Soluções Sólidas Monofásicas

A precisão do ambiente de plasma permite a produção de ligas de solução sólida monofásica. Isso resulta em uma microestrutura altamente uniforme, essencial para o desempenho mecânico e a estabilidade térmica das ligas refratárias de alta entropia.

Compreendendo as Compensações

Complexidade do Controle do Processo

Embora o plasma de micro-ondas seja altamente eficiente, ele requer controle preciso sobre a estabilidade do plasma e a composição do gás. Ao contrário da natureza mais simples de "configurar e esquecer" de alguns fornos radiantes, os sistemas de plasma exigem monitoramento sofisticado para garantir a distribuição uniforme de energia em toda a amostra.

Limitações de Escala e Geometria

Fornece fornos radiantes tradicionais são frequentemente mais fáceis de dimensionar para componentes a granel muito grandes ou lotes de alto volume. Sistemas de plasma de micro-ondas podem enfrentar desafios em relação à uniformidade do campo ao processar peças excepcionalmente grandes ou de formato irregular, potencialmente levando a "pontos quentes" localizados.

Implementação Estratégica para Desenvolvimento de Ligas

A síntese bem-sucedida de RHEAs de alto desempenho requer a correspondência da tecnologia de aquecimento com seus requisitos estruturais específicos.

- Se o seu foco principal é a uniformidade microestrutural: O plasma de micro-ondas é a escolha superior porque contorna a fase de fusão que normalmente desencadeia desequilíbrios químicos.

- Se o seu foco principal é prototipagem rápida e produtividade: A taxa de aquecimento de 80 °C/min permite ciclos experimentais significativamente mais rápidos em comparação com os tempos lentos de rampa dos fornos radiantes.

- Se o seu foco principal é eliminar defeitos de fundição: Utilize a rota de não fusão dos sistemas de plasma para evitar a formação de estruturas dendríticas fracas.

Ao alavancar o caminho de não fusão do plasma de micro-ondas, os engenheiros podem produzir ligas refratárias com um nível de integridade estrutural que os fornos radiantes tradicionais simplesmente não conseguem igualar.

Tabela Resumo:

| Recurso | Sistema de Plasma de Micro-ondas | Forno Radiante Tradicional |

|---|---|---|

| Taxa de Aquecimento | Até 80°C/min (Ultra-rápido) | Lenta (Rampa gradual) |

| Eficiência Energética | Alta (Foco direto de energia) | Moderada (Aquece todo o volume) |

| Transição de Fase | Não fusão (Estado sólido) | Líquido-sólido (Fusão) |

| Microestrutura | Solução sólida monofásica | Formações dendríticas comuns |

| Composição | Altamente uniforme; sem segregação | Risco de segregação composicional |

| Complexidade do Processo | Alta (Requer estabilidade do plasma) | Menor (Controles mais simples) |

Eleve a sua Síntese de Ligas com a KINTEK

Você está pronto para transcender as limitações da fusão tradicional? Na KINTEK, somos especializados em soluções de laboratório de ponta projetadas para a próxima geração de ciência de materiais. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como fornos especializados de alta temperatura — todos personalizáveis para suas necessidades exclusivas de pesquisa.

Se você está desenvolvendo ligas refratárias de alta entropia ou cerâmicas avançadas, nossa tecnologia de aquecimento de precisão garante uniformidade microestrutural superior e eficiência energética. Entre em contato conosco hoje para discutir suas necessidades específicas e ver como nossos sistemas personalizados podem acelerar seus ciclos de prototipagem e produção.

Guia Visual

Referências

- Bria Storr, Shane A. Catledge. High entropy alloy MoNbTaVW synthesized by metal-oxide reduction in a microwave plasma. DOI: 10.1063/5.0192076

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) e qual é o seu principal uso?

- Quais são as características do plasma de alta pressão MPCVD? Desbloqueie a Deposição Superior de Materiais

- Quais são as características do MPCVD de plasma de baixa pressão? Desbloqueie o Crescimento de Material de Precisão

- Como a MPCVD beneficia a indústria de semicondutores? Desbloqueando o desempenho de dispositivos de alta potência e alta frequência

- Quais são os dois principais tipos de MPCVD baseados na potência de micro-ondas e na pressão do gás? Desbloqueie o Crescimento Ótimo de Diamantes

- O que torna a MPCVD adequada para aplicações industriais? Desvende a Produção de Diamante de Alta Pureza

- Como a MPCVD evita a contaminação durante a síntese de diamantes? Obtenha Crescimento de Diamante Ultra-Puro

- Qual é o propósito de um sistema de deposição química a vapor por plasma de micro-ondas? Cultivar Diamantes de Alta Pureza e Materiais Avançados