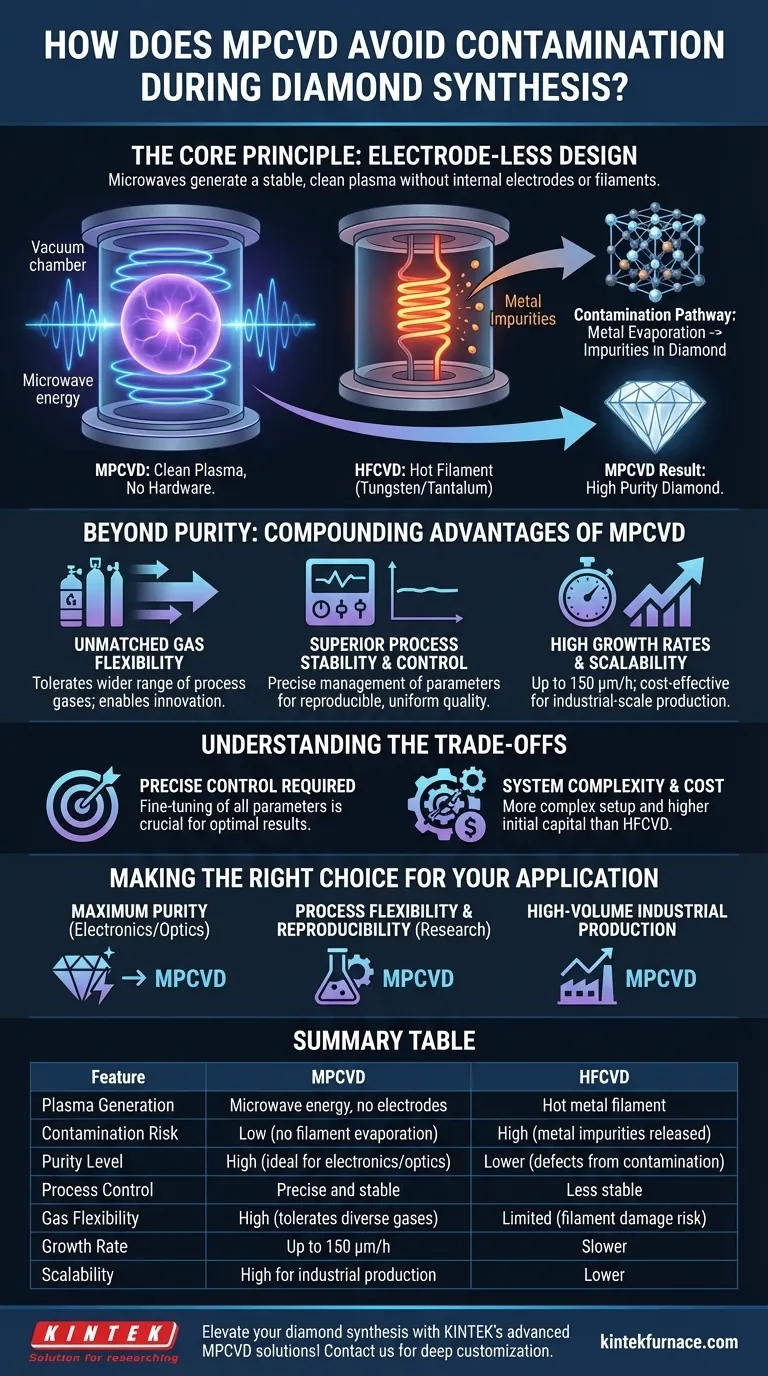

Em sua essência, a MPCVD evita a contaminação utilizando micro-ondas para gerar um plasma estável e limpo, sem quaisquer eletrodos ou filamentos internos. Este design sem eletrodos é a principal diferença de outros métodos, como o CVD de Filamento Quente (HFCVD), que dependem de fios metálicos aquecidos que se degradam e liberam impurezas como tungstênio ou tântalo diretamente no ambiente de crescimento do diamante.

A principal vantagem da MPCVD é seu design fundamental, que elimina a principal fonte de contaminação encontrada em métodos mais antigos. Esta única distinção não só garante maior pureza, mas também permite um nível superior de controle sobre todo o processo de síntese de diamantes.

A Diferença Fundamental: Como o Plasma é Gerado

Para entender por que a MPCVD produz diamantes mais puros, você deve primeiro entender como ela cria o ambiente reativo necessário em comparação com sua principal alternativa, a HFCVD.

MPCVD: O Método Sem Eletrodos

Na Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD), a energia de micro-ondas é canalizada para uma câmara de vácuo. Esta energia excita os gases do processo (tipicamente metano e hidrogênio), removendo elétrons dos átomos e criando uma bola de plasma contida e estável.

Criticamente, a energia é entregue remotamente, sem hardware físico dentro da parte mais quente da câmara. O plasma é sustentado puramente pelo campo de micro-ondas focado.

HFCVD: O Método de Filamento Quente

Em contraste, a Deposição Química a Vapor por Filamento Quente (HFCVD) usa um método mais simples. Ele coloca um fio de metal, ou filamento (geralmente feito de tungstênio ou tântalo), dentro da câmara.

Este filamento é aquecido a temperaturas extremas (acima de 2000°C), fazendo-o brilhar intensamente. Os gases do processo se decompõem em espécies reativas quando entram em contato com esta superfície intensamente quente.

A Via de Contaminação

A fonte de contaminação na HFCVD é o próprio filamento. A tais temperaturas elevadas, o filamento metálico começa a evaporar ou "sputter", liberando átomos de metal na mistura gasosa.

Essas impurezas metálicas são então incorporadas na rede cristalina do diamante em crescimento, criando defeitos e reduzindo sua qualidade geral, particularmente para aplicações eletrônicas e ópticas sensíveis. A MPCVD contorna completamente esse problema.

Além da Pureza: As Vantagens Compostas da MPCVD

Eliminar o filamento quente não apenas melhora a pureza; ele desbloqueia várias outras vantagens significativas que tornam a MPCVD o método líder para síntese de diamante de alta qualidade.

Flexibilidade de Gás Inigualável

Como não há um filamento metálico delicado com o qual se preocupar, os sistemas MPCVD podem tolerar uma gama muito mais ampla de gases de processo. Certos gases que danificariam ou destruiriam rapidamente um filamento quente em um sistema HFCVD podem ser usados sem problemas em um reator MPCVD. Isso permite maior inovação e adaptação das propriedades do diamante.

Estabilidade e Controle Superiores do Processo

O plasma gerado por micro-ondas é excepcionalmente estável e pode ser controlado com precisão. Isso resulta em qualidade de amostra altamente reprodutível e crescimento uniforme de diamante sobre uma grande área. Parâmetros-chave como mistura de gases, pressão da câmara e temperatura do substrato podem ser gerenciados com alta precisão.

Altas Taxas de Crescimento e Escalabilidade

Os processos modernos de MPCVD podem atingir taxas de crescimento excepcionalmente altas, com alguns sistemas chegando a 150 μm/h. Esta é uma melhoria dramática em relação aos métodos mais antigos. Essa combinação de velocidade, estabilidade e crescimento em grandes áreas torna a MPCVD a técnica mais promissora e econômica para produção em escala industrial.

Compreendendo os Compromissos

Embora superior em muitos aspectos, a MPCVD não está isenta de suas próprias considerações. O principal desafio reside na sua complexidade.

A Importância do Controle Preciso

O poder da MPCVD vem de seu alto grau de controle do processo. No entanto, isso também significa que a obtenção de resultados ótimos requer um gerenciamento preciso de todos os parâmetros. A mistura de gases, pressão, temperatura do substrato e potência das micro-ondas devem ser finamente ajustadas para produzir filmes de diamante uniformes e de alta qualidade. Qualquer desvio pode impactar negativamente o resultado.

Complexidade do Sistema

Um sistema MPCVD, com seu gerador de micro-ondas, guias de onda e cavidade ressonante, é inerentemente mais complexo e geralmente acarreta um custo de capital inicial mais alto do que uma configuração básica de HFCVD. Este compromisso de complexidade por pureza e controle é uma consideração central ao avaliar qual tecnologia adotar.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha do método de síntese deve ser ditada por seu objetivo final.

- Se seu foco principal é a pureza máxima para qualidade eletrônica ou óptica: A MPCVD é a escolha definitiva, pois seu processo sem filamentos é a única maneira de prevenir de forma confiável a contaminação metálica.

- Se seu foco principal é a flexibilidade e reprodutibilidade do processo: O controle superior da MPCVD e a compatibilidade com diversas químicas de gases a tornam ideal para pesquisa e produção de material consistente e de alta qualidade.

- Se seu foco principal é a produção industrial de alto volume: A estabilidade, as altas taxas de crescimento e a escalabilidade da MPCVD a tornam o método mais viável para a fabricação de grandes diamantes monocristalinos de alta qualidade.

Ao reimaginar fundamentalmente como a energia é entregue ao sistema, a MPCVD desbloqueia um nível de pureza e controle que outros métodos não conseguem igualar.

Tabela Resumo:

| Característica | MPCVD | HFCVD |

|---|---|---|

| Geração de Plasma | Energia de micro-ondas, sem eletrodos | Filamento metálico quente |

| Risco de Contaminação | Baixo (sem evaporação de filamento) | Alto (impurezas metálicas liberadas) |

| Nível de Pureza | Alto (ideal para eletrônicos/ópticos) | Menor (defeitos por contaminação) |

| Controle do Processo | Preciso e estável | Menos estável |

| Flexibilidade de Gás | Alta (tolerância a diversos gases) | Limitada (risco de dano ao filamento) |

| Taxa de Crescimento | Até 150 μm/h | Mais lenta |

| Escalabilidade | Alta para produção industrial | Menor |

Eleve sua síntese de diamante com as soluções avançadas de MPCVD da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura adaptados para o crescimento de diamante ultra-puro. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa tecnologia MPCVD pode aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada