Em resumo, o MPCVD de plasma de baixa pressão é definido pela sua pressão de operação de 10-100 Torr, o que cria uma diferença de temperatura significativa entre os elétrons do sistema e as suas moléculas de gás. Este estado de não-equilíbrio permite que reações químicas energéticas ocorram a uma temperatura geral do gás relativamente baixa.

O princípio central do MPCVD de baixa pressão é usar energia de micro-ondas para criar um plasma onde os elétrons "quentes" realizam o trabalho químico, enquanto o gás principal e o substrato permanecem "frios". Isso desacopla a energia da reação do orçamento térmico do sistema, permitindo o crescimento de material em substratos sensíveis à temperatura.

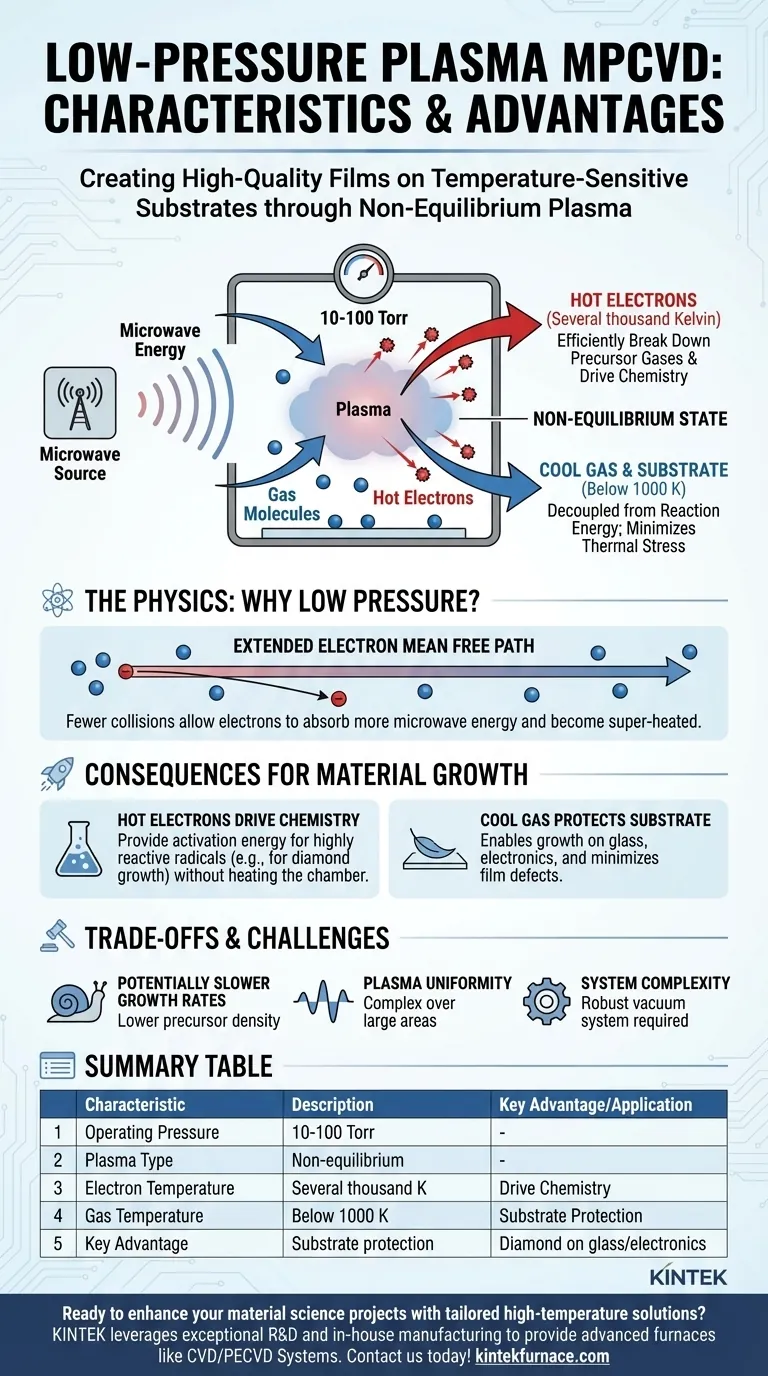

A Física de um Plasma de Não-Equilíbrio

O Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) usa energia de micro-ondas para decompor os gases precursores em um plasma reativo, que então deposita um filme sólido sobre um substrato. A variante "de baixa pressão" cria um ambiente de plasma muito específico e útil.

O Papel Crítico da Pressão

Operar a uma pressão baixa de 10-100 Torr significa que há muito menos moléculas de gás na câmara em comparação com a pressão atmosférica. Essa escassez de partículas é a causa direta das características únicas do sistema.

Caminho Livre Médio Estendido do Elétron

Como o gás é menos denso, um elétron pode viajar muito mais longe antes de colidir com uma molécula de gás. Essa distância é conhecida como o caminho livre médio do elétron.

Um caminho livre médio mais longo permite que os elétrons absorvam mais energia do campo de micro-ondas entre cada colisão. É assim que eles ficam superaquecidos em relação ao resto do sistema.

Criação de Duas Temperaturas Distintas

O resultado é um plasma de não-equilíbrio. Os elétrons leves e energéticos não têm tempo ou colisões suficientes para transferir eficientemente sua energia para os átomos ou moléculas de gás muito mais pesados e lentos.

Isso cria duas populações de temperatura separadas coexistindo no mesmo espaço:

- Alta Temperatura do Elétron: Atingindo vários milhares de Kelvin.

- Baixa Temperatura do Gás: Permanecendo abaixo de 1000 K.

As Consequências para o Crescimento do Material

Este sistema de duas temperaturas não é apenas uma curiosidade científica; ele tem implicações profundas e práticas para a deposição de materiais de alta qualidade.

Elétrons Quentes Impulsionam a Química

A temperatura extremamente alta dos elétrons fornece a energia necessária para decompor eficientemente os gases precursores (por exemplo, metano e hidrogênio para o crescimento de diamante). Isso cria as espécies químicas altamente reativas (radicais) necessárias para a deposição de filmes.

Essencialmente, os elétrons são o "motor" da reação química, fornecendo energia de ativação sem a necessidade de aquecer toda a câmara.

Gás Frio Protege o Substrato

Como a temperatura do gás principal permanece relativamente baixa (abaixo de 1000 K), o substrato que está sendo revestido também permanece frio. Esta é a vantagem mais importante da técnica de baixa pressão.

Esta característica permite o crescimento de filmes de alta qualidade, como diamante, em substratos que não poderiam suportar as altas temperaturas dos processos térmicos tradicionais de CVD, como vidro ou certos eletrônicos. Também ajuda a minimizar o estresse térmico e os defeitos no filme em crescimento.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o regime de baixa pressão não está isento de seus desafios e compensações inerentes em comparação com alternativas de pressão mais alta.

Taxas de Crescimento Potencialmente Mais Lentas

A menor densidade de gases precursores a 10-100 Torr pode, às vezes, levar a taxas de deposição mais lentas. Como há menos moléculas reativas disponíveis em um determinado momento, o filme pode se acumular mais lentamente do que em um sistema de alta pressão onde a concentração de precursores é muito maior.

Desafios de Uniformidade do Plasma

Manter um plasma estável e uniforme sobre uma grande área de substrato pode ser mais complexo em pressões mais baixas. O plasma tende a se confinar mais facilmente, exigindo um projeto de reator cuidadoso para garantir que todo o substrato seja revestido uniformemente.

Complexidade do Sistema

Operar nessas pressões requer um sistema de vácuo robusto capaz de manter um ambiente de baixa pressão estável. Isso adiciona uma camada de complexidade e custo em comparação com sistemas de pressão atmosférica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do regime de deposição correto depende inteiramente dos requisitos específicos do seu material e substrato.

- Se o seu foco principal é o crescimento em substratos sensíveis à temperatura: O MPCVD de baixa pressão é a escolha ideal, pois protege o substrato contra danos térmicos.

- Se o seu foco principal é maximizar a velocidade de deposição: Um MPCVD de pressão mais alta ou um processo de CVD térmico pode ser mais adequado, desde que seu substrato possa tolerar o calor.

- Se o seu foco principal é minimizar o estresse do filme: Os gradientes térmicos mais baixos no MPCVD de baixa pressão são altamente vantajosos para produzir filmes com baixo estresse interno.

Compreender a física do plasma subjacente permite que você selecione a ferramenta precisa necessária para atingir seus objetivos de ciência dos materiais.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Pressão de Operação | 10-100 Torr |

| Tipo de Plasma | Não-equilíbrio |

| Temperatura do Elétron | Vários milhares de Kelvin |

| Temperatura do Gás | Abaixo de 1000 K |

| Vantagem Principal | Proteção do substrato para materiais sensíveis à temperatura |

| Aplicações Comuns | Crescimento de diamante em vidro, eletrônicos |

Pronto para aprimorar seus projetos de ciência de materiais com soluções personalizadas de alta temperatura? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados como Sistemas CVD/PECVD, projetados para precisão e personalização. Se você está trabalhando com substratos sensíveis à temperatura ou precisa de condições de crescimento otimizadas, nossa experiência garante que seus requisitos exclusivos sejam atendidos. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Como a MPCVD se compara a outros métodos de CVD, como HFCVD e tocha de plasma? Descubra Pureza e Uniformidade de Filme Superiores

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável