Em sua essência, um sistema de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) é uma máquina altamente especializada projetada para cultivar diamantes sintéticos e outros materiais avançados de carbono. Ele usa energia de micro-ondas para criar um plasma a partir de gases específicos, permitindo que átomos de carbono se depositem em um substrato e se organizem em uma estrutura cristalina perfeita, construindo um filme de alta pureza átomo por átomo.

O propósito central de um sistema MPCVD não é apenas fabricar materiais, mas engenharia-los em um nível fundamental. Ele fornece o controle necessário sobre temperatura, pressão e pureza para criar materiais de desempenho excepcionalmente alto, como o diamante, que são impossíveis de produzir com métodos convencionais.

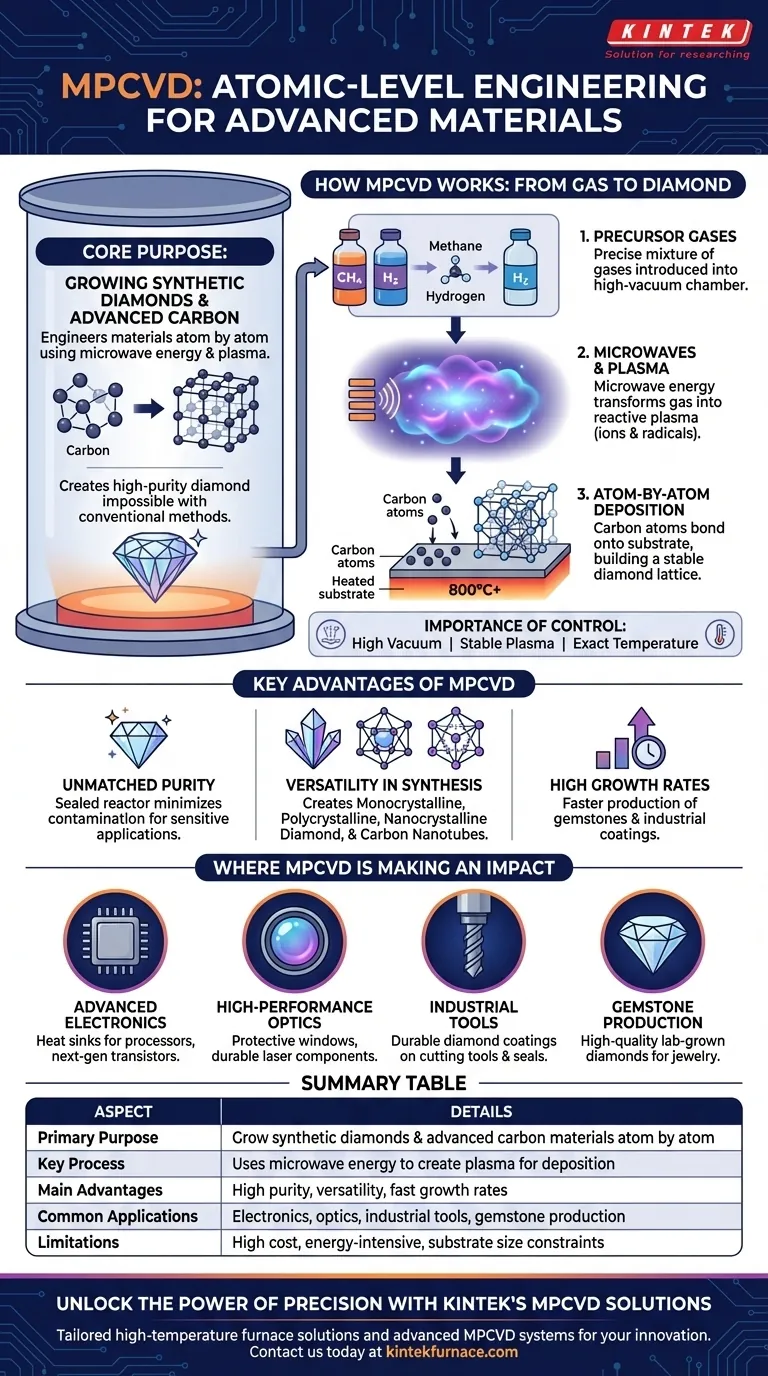

Como o MPCVD Funciona: Do Gás ao Diamante

Um sistema MPCVD funciona como uma câmara de construção atômica de alta tecnologia, montando meticulosamente materiais a partir de um estado gasoso.

O Princípio Fundamental: Gases Precursores

O processo começa introduzindo uma mistura precisa de gases, conhecidos como precursores, em uma câmara de alto vácuo. Para o crescimento de diamante, esta é tipicamente uma combinação de uma fonte de carbono (como metano) e hidrogênio.

O Papel das Micro-ondas

Essa mistura gasosa é então energizada com potentes micro-ondas. Essa energia retira elétrons das moléculas de gás, transformando-as em um plasma – uma nuvem altamente reativa de íons e radicais que brilha intensamente.

Deposição Átomo por Átomo

Dentro desse plasma, átomos de carbono são depositados em um substrato preparado. As condições cuidadosamente controladas – incluindo altas temperaturas que frequentemente excedem 800°C – incentivam esses átomos a se unirem na forte e estável rede cristalina de diamante.

A Importância do Controle

A qualidade do produto final depende inteiramente da precisão. A capacidade do sistema de manter um alto vácuo, um plasma estável e temperaturas exatas é o que determina se o resultado é um diamante monocristalino perfeito ou um filme policristalino menos ordenado.

Principais Vantagens do Processo MPCVD

A complexidade do sistema é justificada pelas capacidades únicas que ele oferece, particularmente na criação de materiais com propriedades superiores.

Pureza e Qualidade Incomparáveis

O processo ocorre em um reator metálico selado sob alto vácuo. Esse design minimiza a contaminação da atmosfera ou da própria câmara, resultando em filmes de diamante de pureza excepcional, o que é crítico para aplicações eletrônicas e ópticas sensíveis.

Versatilidade na Síntese de Materiais

O MPCVD não se limita a um tipo de material. Ao ajustar os parâmetros do processo, os operadores podem criar uma variedade de estruturas, incluindo:

- Diamante Monocristalino: Cristais únicos e perfeitos para eletrônicos de ponta e gemas.

- Diamante Policristalino: Conglomerados de cristais menores, ideais para revestimentos duráveis em ferramentas de corte e peças resistentes ao desgaste.

- Diamante Nanocristalino: Cristais extremamente pequenos formando uma superfície super lisa e de baixo atrito.

- Nanotubos e Nanofios de Carbono: Materiais avançados para pesquisas de próxima geração.

Altas Taxas de Crescimento

Em comparação com outros métodos de deposição, o plasma estável e a ampla faixa de pressão operacional de um sistema MPCVD podem permitir uma taxa de crescimento mais rápida, tornando-o mais comercialmente viável para a produção de materiais como pedras preciosas cultivadas em laboratório e revestimentos de diamante industrial.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia MPCVD não está isenta de suas limitações práticas. É uma ferramenta especializada para aplicações exigentes.

Complexidade e Custo do Sistema

São sistemas sofisticados de alto vácuo que representam um investimento de capital significativo. Eles exigem treinamento especializado para operar e manter, ao contrário de equipamentos de fabricação mais simples.

Alto Consumo de Energia

Gerar e sustentar um plasma estável e de alta temperatura é um processo intensivo em energia. Isso contribui para o custo operacional e é uma consideração chave para a produção em larga escala.

Limitações de Substrato e Tamanho

A deposição ocorre dentro de uma câmara finita e é limitada à área superficial do substrato. Isso restringe inerentemente o tamanho e a forma gerais dos objetos que podem ser criados ou revestidos diretamente.

Onde o MPCVD Está Causando Impacto

A capacidade de projetar diamante abriu novas possibilidades em várias indústrias de alta tecnologia.

Eletrônicos Avançados e Semicondutores

O diamante é um condutor térmico excepcional e um semicondutor de banda larga. O MPCVD permite seu uso como dissipador de calor para processadores de alta potência e na criação de transistores de próxima geração que podem operar em frequências e temperaturas mais altas.

Óptica de Alto Desempenho

A extrema dureza e a transparência óptica do diamante o tornam um material ideal para janelas protetoras, lentes duráveis para ambientes hostis e componentes para lasers de alta potência.

Ferramentas Industriais e Peças de Desgaste

Revestir ferramentas de corte, brocas ou selos mecânicos com uma camada de diamante policristalino aumenta drasticamente sua vida útil e desempenho.

Produção de Gemas

O MPCVD é um método líder para a produção de diamantes cultivados em laboratório de alta qualidade para a indústria de joias, que são química e fisicamente idênticos aos seus equivalentes minerados.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esta tecnologia de forma eficaz, você deve alinhar suas capacidades com seu objetivo principal.

- Se o seu foco principal é a fabricação industrial (por exemplo, ferramentas de corte, dissipadores de calor): A capacidade do MPCVD de depositar filmes de diamante policristalino duráveis em taxas de crescimento relativamente altas é o principal benefício.

- Se o seu foco principal é a eletrônica ou ótica de ponta: A precisão do sistema no crescimento de filmes de diamante monocristalino ultra-puros é sua característica mais crítica.

- Se o seu foco principal é a pesquisa fundamental de materiais: A versatilidade para criar diferentes formas de diamante, nanotubos de carbono e nanofios o torna uma ferramenta indispensável para a exploração.

Em última análise, o MPCVD fornece um método de construção em nível atômico para criar materiais que antes eram considerados impossíveis de projetar.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito Principal | Cultivar diamantes sintéticos e materiais de carbono avançados átomo por átomo |

| Processo Chave | Usa energia de micro-ondas para criar plasma a partir de gases para deposição |

| Principais Vantagens | Alta pureza, versatilidade nos tipos de materiais, altas taxas de crescimento |

| Aplicações Comuns | Eletrônicos, ótica, ferramentas industriais, produção de gemas |

| Limitações | Alto custo, intensivo em energia, restrições de tamanho do substrato |

Desbloqueie o Poder da Precisão com as Soluções MPCVD da KINTEK

Você está avançando em eletrônicos, ótica ou aplicações industriais com filmes de diamante de alta pureza? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções personalizadas de fornos de alta temperatura, incluindo sistemas MPCVD avançados. Nossa experiência em personalização profunda garante que atendamos às suas necessidades experimentais únicas, seja para o crescimento de diamante monocristalino ou síntese versátil de materiais de carbono.

Entre em contato conosco hoje para discutir como nossos sistemas MPCVD podem impulsionar sua inovação!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão