Na sua essência, a adequação da Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) para aplicações industriais decorre da sua combinação única de estabilidade, escalabilidade e a capacidade de produzir filmes de diamante de pureza excecionalmente elevada. Este método utiliza energia de micro-ondas para criar um plasma limpo e sem elétrodos, permitindo processos de fabrico contínuos e reprodutíveis que satisfazem as exigências rigorosas da indústria moderna.

A perceção crítica é que a MPCVD desacopla a geração de plasma da própria câmara de reação. Ao utilizar micro-ondas, evita a contaminação e a instabilidade inerentes a outros métodos, tornando-a a técnica mais fiável e controlável para produzir diamante monocristalino de alta qualidade numa escala industrial.

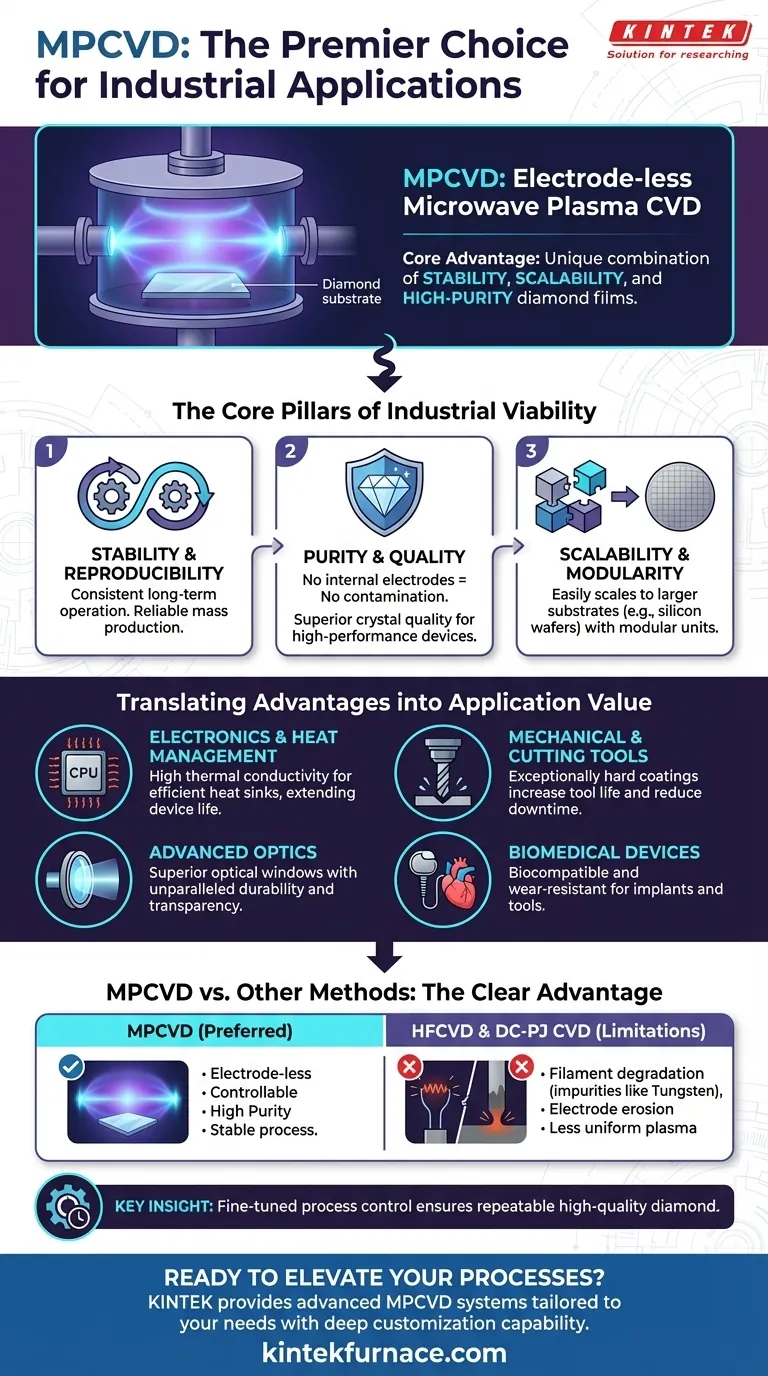

Os Pilares Centrais da Viabilidade Industrial

Para ser viável para uso industrial, uma tecnologia deve ser fiável, repetível e adaptável às exigências de produção. A MPCVD destaca-se nestas três áreas fundamentais.

Estabilidade e Reprodutibilidade

O processo é excecionalmente estável ao longo de longos períodos. Isto permite a operação contínua, um pré-requisito para qualquer ambiente de produção em massa.

Esta estabilidade garante que a qualidade do filme de diamante se mantém consistente de um lote para o outro, o que é fundamental para aplicações como semicondutores e ótica de precisão.

Pureza e Qualidade: A Vantagem Sem Elétrodos

A MPCVD utiliza micro-ondas para excitar os gases num plasma. Como não existem elétrodos internos, uma fonte primária de contaminação noutros sistemas é completamente eliminada.

Isto resulta em filmes de diamante com qualidade cristalina superior e isentos de impurezas, um requisito inegociável para dispositivos eletrónicos e óticos de alto desempenho.

Escalabilidade e Modularidade

Os sistemas MPCVD são frequentemente concebidos com unidades modulares, tipicamente utilizando uma fonte de alimentação de micro-ondas de 1-2 kW.

Esta modularidade permite que o processo seja facilmente escalado para acomodar substratos maiores, como wafers de silício de tamanho completo. Esta é uma vantagem fundamental para integrar o diamante na indústria de semicondutores.

Traduzindo Vantagens Técnicas em Valor de Aplicação

Os benefícios teóricos da MPCVD traduzem-se diretamente em ganhos de desempenho tangíveis numa vasta gama de indústrias. A alta qualidade do diamante produzido desbloqueia novas capacidades.

Eletrónica e Gestão Térmica

A alta condutividade térmica do diamante MPCVD torna-o um material ideal para dissipadores de calor em eletrónica de alta potência. Esta dissipação de calor eficaz prolonga a vida útil do dispositivo e melhora o desempenho.

Ferramentas Mecânicas e de Corte

A MPCVD cria revestimentos de diamante excecionalmente duros. Quando aplicados a ferramentas de corte, estes revestimentos aumentam drasticamente a vida útil e o desempenho da ferramenta, reduzindo o tempo de inatividade e os custos de fabrico.

Ótica Avançada

A pureza e a estrutura cristalina perfeita do diamante MPCVD resultam em janelas óticas superiores. Oferecem durabilidade e transparência inigualáveis num vasto espetro, cruciais para lasers e sensores que operam em ambientes agressivos.

Dispositivos Biomédicos

Os filmes de diamante são biocompatíveis e altamente resistentes ao desgaste. Isto torna a MPCVD um processo valioso para criar revestimentos duráveis para implantes médicos e ferramentas cirúrgicas, reduzindo o desgaste e melhorando os resultados para os pacientes.

Compreender as Compensações: MPCVD vs. Outros Métodos

Embora a MPCVD seja uma técnica sofisticada, as suas vantagens tornam-se claras quando comparada com métodos alternativos de síntese de diamante. A sua superioridade não é universal, mas é acentuada para aplicações de alto valor.

Porque é que a MPCVD é Preferida em Relação à HFCVD

A CVD de Filamento Quente (HFCVD) utiliza um filamento aquecido para ativar os gases. Este filamento degrada-se com o tempo, introduzindo impurezas (como tungsténio) no filme de diamante e criando instabilidade no processo. A natureza sem elétrodos da MPCVD evita completamente esta falha crítica.

A Vantagem Sobre a DC-PJ CVD

A CVD de Jato de Plasma de Corrente Contínua (DC-PJ) pode sofrer de erosão de elétrodos, o que também introduz contaminantes. O plasma pode ser menos uniforme e estável do que o produzido por micro-ondas, tornando mais difícil alcançar a alta qualidade e o controlo necessários para diamante monocristalino em substratos grandes.

Controlo de Processo como Fator Decisivo

Em última análise, o controlo ajustado das condições de reação é o que distingue a MPCVD. A capacidade de gerir com precisão a composição do gás, a pressão e a temperatura garante a produção repetível de diamante de alta qualidade, tornando-a o método mais fiável para objetivos industriais exigentes.

Fazer a Escolha Certa para a Sua Aplicação

A seleção da tecnologia de deposição correta depende inteiramente do seu objetivo final. As compensações entre custo, qualidade e escala são primordiais.

- Se o seu foco principal for diamante de grau eletrónico ou ótico da mais alta pureza: A MPCVD é a escolha definitiva e mais fiável devido ao seu processo isento de contaminação.

- Se o seu foco principal for a expansão da produção para substratos grandes: O design modular e estável da MPCVD fornece um caminho claro e comprovado para a fabricação em escala industrial.

- Se o seu foco principal for revestimentos resistentes ao desgaste sensíveis ao custo, onde impurezas mínimas são toleráveis: Métodos alternativos podem ser considerados, mas a MPCVD ainda oferece controlo de processo superior e fiabilidade a longo prazo.

Ao dominar a síntese controlável e limpa de diamante, a MPCVD permite que as indústrias alavanquem este material extraordinário para a tecnologia de próxima geração.

Tabela de Resumo:

| Vantagem Chave | Benefício Industrial |

|---|---|

| Estabilidade e Reprodutibilidade | Permite fabrico contínuo e fiável com qualidade consistente |

| Pureza e Plasma Sem Elétrodos | Elimina a contaminação para dispositivos eletrónicos e óticos de alto desempenho |

| Escalabilidade e Modularidade | Suporta substratos grandes e fácil expansão da produção |

| Filmes de Diamante de Alta Qualidade | Melhora a gestão térmica, a durabilidade das ferramentas e o desempenho ótico |

Pronto para elevar os seus processos industriais com soluções de diamante de alta pureza? Alavancando P&D excecional e fabrico interno, a KINTEK fornece diversos laboratórios com sistemas MPCVD avançados adaptados às suas necessidades. A nossa linha de produtos, incluindo Fornos de Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para satisfazer precisamente requisitos experimentais únicos. Contacte-nos hoje para discutir como a nossa tecnologia MPCVD pode impulsionar a inovação e a eficiência nas suas aplicações!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais