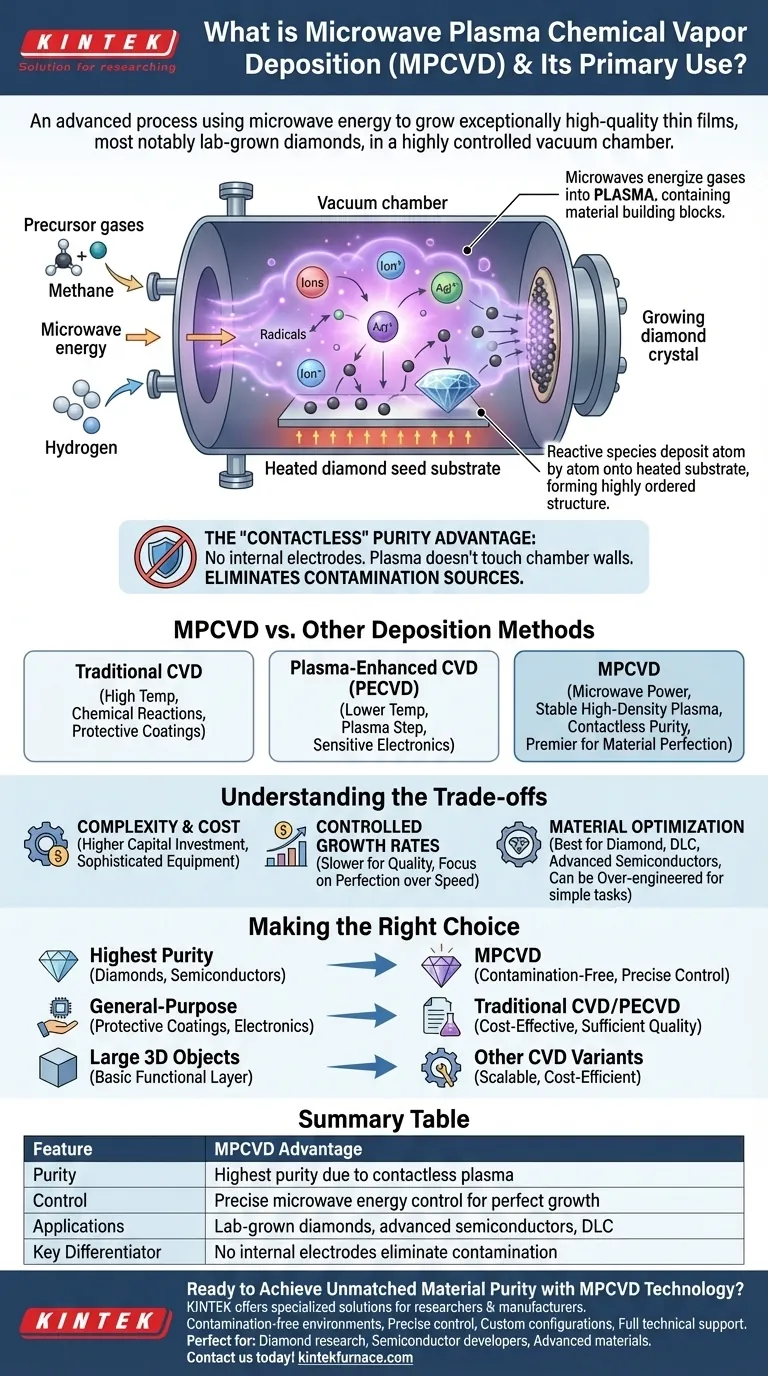

A Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) é um processo avançado que utiliza energia de micro-ondas para cultivar filmes finos de altíssima qualidade, notavelmente diamantes cultivados em laboratório. Ao energizar gases precursores para um estado de plasma dentro de uma câmara de vácuo altamente controlada, ela permite a deposição precisa de materiais em um substrato, átomo por átomo.

O verdadeiro valor da MPCVD reside na sua capacidade de criar um ambiente de crescimento ultra-puro e precisamente controlado. Ao usar micro-ondas para gerar um plasma contido, ela elimina as fontes comuns de contaminação encontradas em outros métodos, tornando-a o padrão ouro para a produção de diamantes de alta pureza e outros materiais avançados.

Como Funciona a MPCVD: Uma Questão de Pureza e Controle

Para entender por que a MPCVD é uma mudança de paradigma, você deve primeiro entender seu mecanismo central. Não se trata apenas de aplicar um revestimento; trata-se de construir um novo material do zero no ambiente mais limpo possível.

O Papel das Micro-ondas e do Plasma

A MPCVD começa introduzindo gases precursores específicos, como metano e hidrogênio para o crescimento de diamantes, em uma câmara de vácuo. A energia de micro-ondas é então direcionada para a câmara, energizando esses gases e removendo elétrons de seus átomos para criar plasma — uma nuvem reativa de íons e radicais.

Criando o Ambiente de Crescimento Ideal

Esta nuvem de plasma contém os blocos de construção fundamentais do material desejado (por exemplo, átomos de carbono para diamante). Essas espécies reativas então se depositam em um substrato aquecido, muitas vezes um pequeno cristal "semente" de diamante, onde se organizam em uma estrutura cristalina altamente ordenada, crescendo efetivamente o novo material.

A Vantagem de Pureza "Sem Contato"

A característica definidora da MPCVD é o seu método de geração de plasma. Diferentemente de outras técnicas, não há eletrodos internos dentro da câmara. O plasma é gerado e contido pelo próprio campo de micro-ondas, impedindo que ele toque nas paredes da câmara.

Esta abordagem "sem contato" é crítica porque elimina as duas principais fontes de contaminação: impurezas que se desprendem dos eletrodos internos e contaminantes das paredes da câmara. O resultado é um filme de pureza excepcionalmente alta.

MPCVD vs. Outros Métodos de Deposição: Uma Distinção Crítica

A MPCVD faz parte de uma família maior de tecnologias chamada Deposição Química de Vapor (CVD), mas seu uso específico de micro-ondas lhe confere vantagens únicas.

Deposição Química de Vapor (CVD) Tradicional

A CVD tradicional usa altas temperaturas para desencadear as reações químicas necessárias para depositar um filme. É um processo robusto e amplamente utilizado para criar revestimentos protetores e filmes finos na indústria de semicondutores.

O Aprimoramento por Plasma (PECVD)

A CVD Aprimorada por Plasma (PECVD) adiciona uma etapa de geração de plasma ao processo. Isso permite que a deposição ocorra em temperaturas muito mais baixas, o que é crucial para eletrônicos sensíveis. A MPCVD é um tipo especializado e de alto desempenho de PECVD que usa micro-ondas como sua fonte de energia.

Por Que as Micro-ondas São uma Mudança de Jogo

Embora existam outros métodos de PECVD, o uso de micro-ondas gera um plasma mais estável e de maior densidade. Isso, combinado com o ambiente "sem contato" livre de contaminação, permite um nível de controle e pureza que outros métodos não conseguem alcançar facilmente, tornando-a a principal escolha para aplicações onde a perfeição do material é primordial.

Entendendo as Compensações

Nenhuma tecnologia está isenta de compromissos. Embora a MPCVD ofereça qualidade incomparável, ela traz considerações específicas.

Complexidade e Custo

Os sistemas MPCVD são equipamentos altamente sofisticados. A necessidade de geradores de micro-ondas de precisão, sistemas de vácuo avançados e controle meticuloso de gás torna o investimento de capital inicial significativamente maior do que para configurações de CVD tradicionais.

Taxas de Crescimento Controladas

Alcançar estruturas cristalinas quase perfeitas requer um processo de crescimento deliberado e controlado. Consequentemente, as taxas de deposição na MPCVD podem ser mais lentas do que em técnicas de deposição em massa menos precisas. O foco está na qualidade em vez da velocidade bruta.

Otimização de Materiais

A MPCVD é fortemente otimizada para materiais onde seus benefícios de pureza justificam o custo, principalmente diamante, carbono semelhante ao diamante (DLC) e outros semicondutores avançados. Para revestimentos mais simples onde a pureza absoluta não é o principal fator, pode ser uma solução excessivamente complexa e menos econômica.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha de uma tecnologia de deposição depende inteiramente de seus requisitos específicos de pureza do material, desempenho e custo.

- Se o seu foco principal é produzir diamantes cultivados em laboratório da mais alta pureza ou materiais semicondutores de próxima geração: A MPCVD é a escolha líder indiscutível devido ao seu processo livre de contaminação e controle preciso.

- Se o seu foco principal é revestimentos protetores de uso geral contra corrosão ou filmes finos padrão para eletrônicos: A CVD tradicional ou outros métodos de PECVD geralmente fornecem uma solução mais econômica com qualidade suficiente para a tarefa.

- Se o seu foco principal é revestir objetos 3D grandes e complexos com uma camada funcional básica: A escalabilidade e a relação custo-benefício de outras variantes de CVD podem ser mais adequadas.

Em última análise, entender o princípio do controle de contaminação é a chave para selecionar a ferramenta certa para suas necessidades de deposição de materiais.

Tabela de Resumo:

| Característica | Vantagem da MPCVD |

|---|---|

| Pureza | Maior pureza devido à geração de plasma sem contato |

| Controle | Controle preciso da energia de micro-ondas para crescimento cristalino perfeito |

| Aplicações | Diamantes cultivados em laboratório, semicondutores avançados, revestimentos DLC |

| Diferencial Chave | Nenhum eletrodo interno elimina fontes de contaminação |

Pronto para Alcançar Pureza de Material Incomparável com a Tecnologia MPCVD?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossos sistemas MPCVD são projetados para pesquisadores e fabricantes que exigem a mais alta qualidade em diamantes cultivados em laboratório e materiais semicondutores.

Nossas soluções MPCVD especializadas oferecem:

- Ambientes de deposição livres de contaminação

- Controle preciso do plasma de micro-ondas

- Configurações personalizadas para requisitos de pesquisa exclusivos

- Suporte técnico completo desde a instalação até a operação

Perfeito para: Laboratórios de pesquisa de diamantes, desenvolvedores de semicondutores e fabricantes de materiais avançados.

Entre em contato conosco hoje para discutir como nossa tecnologia MPCVD pode elevar suas capacidades de síntese de materiais!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais