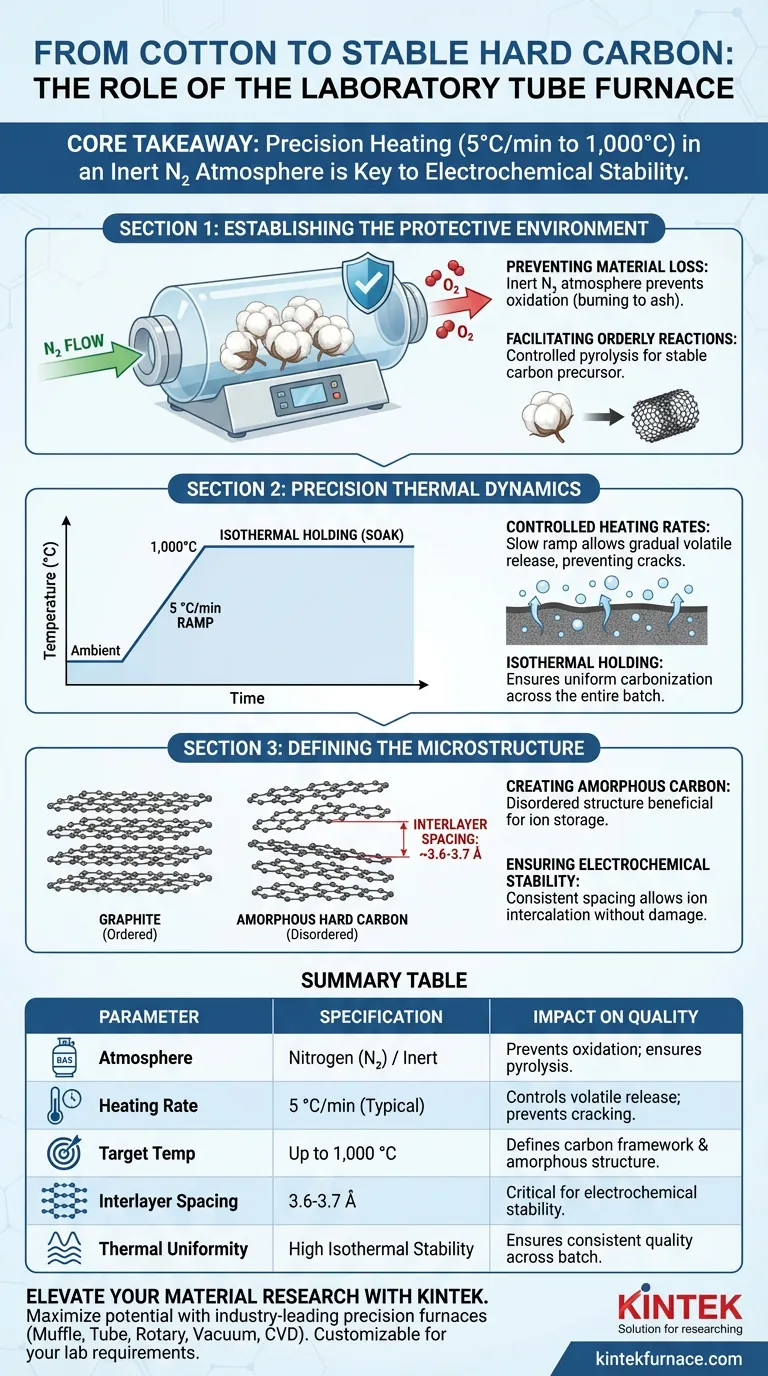

Um forno tubular de laboratório garante a estabilidade estrutural do carbono duro derivado do algodão, mantendo um ambiente térmico e atmosférico estritamente controlado durante a pirólise. Ao utilizar um sistema de controle de temperatura de alta precisão sob uma atmosfera protetora de nitrogênio, o forno gerencia a delicada transformação das moléculas de celulose em uma estrutura de carbono robusta e amorfa.

Ponto Principal O forno tubular garante a qualidade executando um protocolo de aquecimento preciso — tipicamente uma taxa constante de 5 °C/min até 1.000 °C — dentro de um ambiente inerte de nitrogênio. Isso evita perdas oxidativas e facilita a formação de uma estrutura de carbono amorfa com um espaçamento intercamadas consistente de aproximadamente 3,6-3,7 Å, que é o fator crítico para a estabilidade eletroquímica do material.

Estabelecendo o Ambiente Protetor

Prevenindo Perda de Material

A principal ameaça a precursores orgânicos como o algodão residual em altas temperaturas é a oxidação. Se houver oxigênio presente, o algodão queimará e se transformará em cinzas em vez de carbonizar.

O Papel da Atmosfera Inerte

O forno tubular cria um ambiente selado purgado com gás nitrogênio. Essa atmosfera inerte garante que o algodão passe por pirólise (decomposição térmica) em vez de queimar, preservando o esqueleto de carbono.

Facilitando Reações Ordenadas

Ao eliminar o oxigênio reativo, o forno força a biomassa a passar por desidrogenação e desoxigenação ordenadas. Essa quebra química controlada é necessária para deixar para trás um precursor estável e rico em carbono.

Dinâmica Térmica de Precisão

Taxas de Aquecimento Controladas

A integridade estrutural do carbono duro depende muito da velocidade com que o calor é aplicado. O forno mantém uma taxa de aquecimento constante, como 5 °C/min.

Gerenciando a Liberação de Voláteis

O algodão residual contém componentes voláteis significativos. Uma taxa de rampa controlada permite que esses voláteis escapem gradualmente em vez de explosivamente, prevenindo rachaduras ou colapso estrutural na matriz de carbono em formação.

Manutenção Isotérmica

Uma vez atingida a temperatura alvo (por exemplo, 1.000 °C), o forno fornece uma manutenção isotérmica estável. Este período de "imersão" garante que a reação de carbonização penetre uniformemente em todo o volume do material.

Definindo a Microestrutura

Criando Carbono Amorfo

O tratamento térmico transforma a celulose em um material de carbono amorfo. Ao contrário do grafite, que possui uma estrutura de longo alcance altamente ordenada, este material retém uma estrutura desordenada benéfica para aplicações específicas de armazenamento.

Otimizando o Espaçamento Intercamadas

O perfil térmico específico atinge um espaçamento intercamadas consistente de aproximadamente 3,6-3,7 Å. Este espaçamento é maior do que o do grafite, fornecendo o "espaço" necessário para que os íons se intercalem sem danificar a estrutura.

Garantindo Estabilidade Eletroquímica

A uniformidade desse espaçamento intercamadas dita a qualidade final do produto. Uma estrutura consistente garante que o carbono duro permaneça estável durante os ciclos repetidos de carga/descarga em aplicações de bateria.

Compreendendo os Compromissos

O Risco de Choque Térmico

Se a taxa de aquecimento for muito agressiva (significativamente mais rápida que 5 °C/min), a liberação rápida de gases pode destruir a estrutura dos poros. Isso resulta em um material com baixa resistência mecânica e desempenho ruim.

Precisão de Temperatura vs. Custo de Energia

Temperaturas mais altas e tempos de manutenção mais longos geralmente melhoram o arranjo estrutural, mas aumentam o consumo de energia. Há um retorno decrescente onde o calor excessivo pode levar à grafitação indesejada, reduzindo os benefícios únicos do carbono duro.

Sensibilidade à Atmosfera

Mesmo vazamentos menores no suprimento de nitrogênio podem introduzir oxigênio. Isso leva à oxidação superficial, que cria defeitos que degradam a condutividade elétrica e a estabilidade do carbono duro final.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar sua síntese de carbono duro, ajuste as configurações do seu forno aos requisitos específicos do seu material:

- Se o seu foco principal é Estabilidade Eletroquímica: Priorize uma taxa de aquecimento lenta e constante (5 °C/min) e uma manutenção a 1.000 °C para garantir um espaçamento intercamadas uniforme (3,6-3,7 Å).

- Se o seu foco principal é Integridade Estrutural: Garanta que o fluxo de nitrogênio seja robusto e contínuo para evitar qualquer ataque oxidativo à estrutura de carbono durante a pirólise.

- Se o seu foco principal é Ajuste da Estrutura dos Poros: Considere usar perfis de aquecimento multiestágio (por exemplo, pausando em temperaturas mais baixas) para controlar a taxa de liberação de voláteis antes da carbonização final.

A qualidade do seu carbono duro não é definida pelo algodão bruto, mas pela precisão com que seu forno gerencia sua transformação térmica.

Tabela Resumo:

| Parâmetro | Especificação/Requisito | Impacto na Qualidade do Carbono Duro |

|---|---|---|

| Atmosfera | Nitrogênio (N2) / Inerte | Previne oxidação; garante pirólise em vez de combustão |

| Taxa de Aquecimento | 5 °C/min (Típico) | Controla a liberação de voláteis para prevenir rachaduras estruturais |

| Temp. Alvo | Até 1.000 °C | Define a estrutura de carbono e a estrutura amorfa |

| Espaçamento Intercamadas | 3,6-3,7 Å | Crítico para estabilidade eletroquímica e armazenamento de íons |

| Uniformidade Térmica | Alta Estabilidade Isotérmica | Garante qualidade consistente do material em todo o lote |

Eleve Sua Pesquisa de Materiais com a KINTEK

Maximize o potencial da sua carbonização de biomassa com precisão líder de mercado. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para seus requisitos exclusivos de laboratório. Se você está otimizando o espaçamento intercamadas para ânodos de bateria ou refinando estruturas de poros, nossos fornos fornecem a estabilidade que sua pesquisa exige.

Pronto para alcançar estabilidade estrutural superior em seus materiais?

Entre em Contato com a KINTEK Hoje para Personalizar Sua Solução de Forno

Guia Visual

Referências

- H. Sarma, Nolene Byrne. Effect of precursor morphology of cellulose-based hard carbon anodes for sodium-ion batteries. DOI: 10.3389/fbael.2023.1330448

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que um forno tubular de alta temperatura é usado para esfoliação de PCN? Desbloqueie Catálise Superior de Nanofolhas 2D

- Qual é o propósito de usar um forno tubular com um módulo de aquecimento externo? Isolando Mecanismos Catalíticos

- Por que a precisão do controle de temperatura de um forno tubular de alta pureza é crítica? Dominando a Carbonização de PCNF

- Qual é o papel de um forno de recozimento tubular de laboratório nos revestimentos de LiMn2O4? Insights de Especialistas Pós-Tratamento

- A que se refere o design "split" num forno de tubo dividido (zona única)?Desbloquear o acesso fácil e a precisão

- Que tipos de atmosferas podem ser controladas em um forno de tubo de queda? Domine o Controle Preciso de Gás para Materiais Superiores

- Quais são as aplicações comuns dos fornos tubulares em laboratórios? Descubra Soluções Versáteis de Alta Temperatura

- Qual é o propósito de usar um forno tubular de alta temperatura durante o recozimento de FePt? Alcançar a Fase Magnética L1₀