Um forno de recozimento tubular de laboratório serve como o ambiente preciso de ativação térmica necessário para cristalizar os revestimentos de LiMn2O4. Ele facilita a transformação de fase essencial do material, convertendo as camadas depositadas de um estado instável ou amorfo para uma estrutura de espinélio funcional e cristalina.

O processo de recozimento é a ponte entre um filme bruto depositado e um eletrodo de bateria funcional. Ele fornece a energia térmica específica necessária para fixar a estrutura de espinélio, garantindo que o material seja quimicamente ativo e fisicamente robusto.

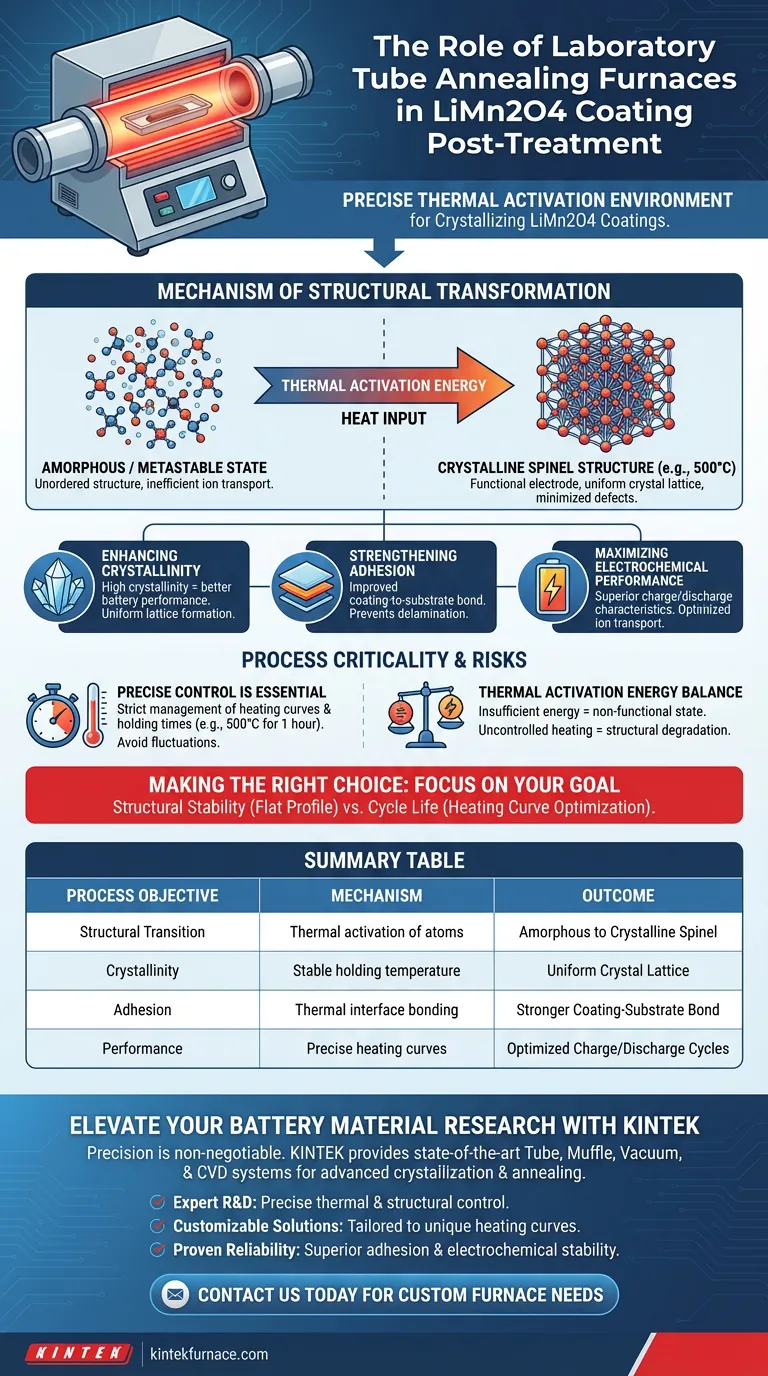

Mecanismo de Transformação Estrutural

De Amorfo a Cristalino

As camadas de LiMn2O4 recém-depositadas geralmente existem em um estado amorfo ou metaestável. Esses estados carecem da estrutura atômica ordenada necessária para um transporte de íons eficiente.

O forno tubular fornece a energia de ativação térmica necessária para reorganizar esses átomos. Essa entrada de calor impulsiona a transição para a estrutura de espinélio necessária.

Aumentando a Cristalinidade

Alta cristalinidade está correlacionada com melhor desempenho da bateria. O forno garante a formação de uma rede cristalina uniforme em todo o revestimento.

Ao manter temperaturas de retenção específicas, como 500 °C, o equipamento permite que a estrutura de grão se desenvolva completamente. Isso minimiza defeitos que poderiam impedir o movimento de íons de lítio.

Otimização Física e Eletroquímica

Fortalecendo a Adesão

Um revestimento é tão bom quanto sua ligação ao substrato. O recozimento pós-tratamento melhora significativamente a adesão entre a camada de LiMn2O4 e o coletor de corrente.

O processo térmico cria uma interface mais íntima, evitando a delaminação durante os ciclos de expansão e contração do uso da bateria.

Maximizando o Desempenho Eletroquímico

O objetivo final do processo de recozimento é a otimização das propriedades elétricas do material. Um filme adequadamente recozido exibe características superiores de carga e descarga.

O controle preciso do ambiente de aquecimento garante que o material atinja o perfil eletroquímico específico necessário para aplicações de armazenamento de energia.

Compreendendo a Criticidade e os Riscos do Processo

A Necessidade de Controle Preciso

O sucesso depende do gerenciamento rigoroso das curvas de aquecimento e dos tempos de retenção. Um forno controlado digitalmente é essencial para executar esses parâmetros sem flutuação.

Por exemplo, um protocolo padrão pode exigir a manutenção da temperatura em exatamente 500 °C por uma hora. Desvios no tempo de rampa ou retenção podem levar à cristalização incompleta.

Equilíbrio de Energia de Ativação Térmica

O processo é um ato de equilíbrio de entrada de energia. Energia térmica insuficiente deixará o material em um estado metaestável e não funcional.

Por outro lado, embora não explicitamente detalhado no texto principal, o aquecimento descontrolado geralmente corre o risco de degradação estrutural. O forno tubular mitiga isso regulando a energia exata entregue à amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seus revestimentos de LiMn2O4 atendam aos padrões de desempenho, concentre-se nos parâmetros específicos do seu protocolo de recozimento.

- Se o seu foco principal é Estabilidade Estrutural: Certifique-se de que seu forno possa manter um perfil de temperatura plano e inabalável a 500 °C para garantir a conversão completa para a fase de espinélio.

- Se o seu foco principal é Vida Útil do Ciclo: priorize a otimização da curva de aquecimento para maximizar a adesão do revestimento ao substrato, o que evita falhas mecânicas ao longo do tempo.

Controle a temperatura e você controla a qualidade do eletrodo final.

Tabela Resumo:

| Objetivo do Processo | Mecanismo | Resultado |

|---|---|---|

| Transição Estrutural | Ativação térmica de átomos | Estado amorfo para estrutura de espinélio cristalina |

| Cristalinidade | Temperatura de retenção estável (por exemplo, 500°C) | Rede cristalina uniforme e defeitos minimizados |

| Adesão | Ligação térmica de interface | Ligação mais forte revestimento-substrato, prevenindo delaminação |

| Desempenho | Curvas de aquecimento precisas | Ciclos de carga/descarga otimizados e transporte de íons |

Eleve Sua Pesquisa de Materiais de Bateria com a KINTEK

A precisão é inegociável ao transformar revestimentos de LiMn2O4 em eletrodos de alto desempenho. A KINTEK fornece sistemas de ponta de Tubos, Muflas, Vácuo e CVD projetados especificamente para entregar os perfis de temperatura inabaláveis necessários para cristalização e recozimento avançados.

Por que escolher a KINTEK?

- P&D Especializado: Nossos fornos são projetados para ativação térmica precisa e controle estrutural.

- Soluções Personalizáveis: Adaptamos sistemas às suas curvas de aquecimento e requisitos de substrato exclusivos.

- Confiabilidade Comprovada: Alcance adesão superior e estabilidade eletroquímica sempre.

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em contato conosco hoje para discutir suas necessidades de forno personalizado!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como funcionam os fornos tubulares? Alcance o processamento térmico preciso para seus materiais