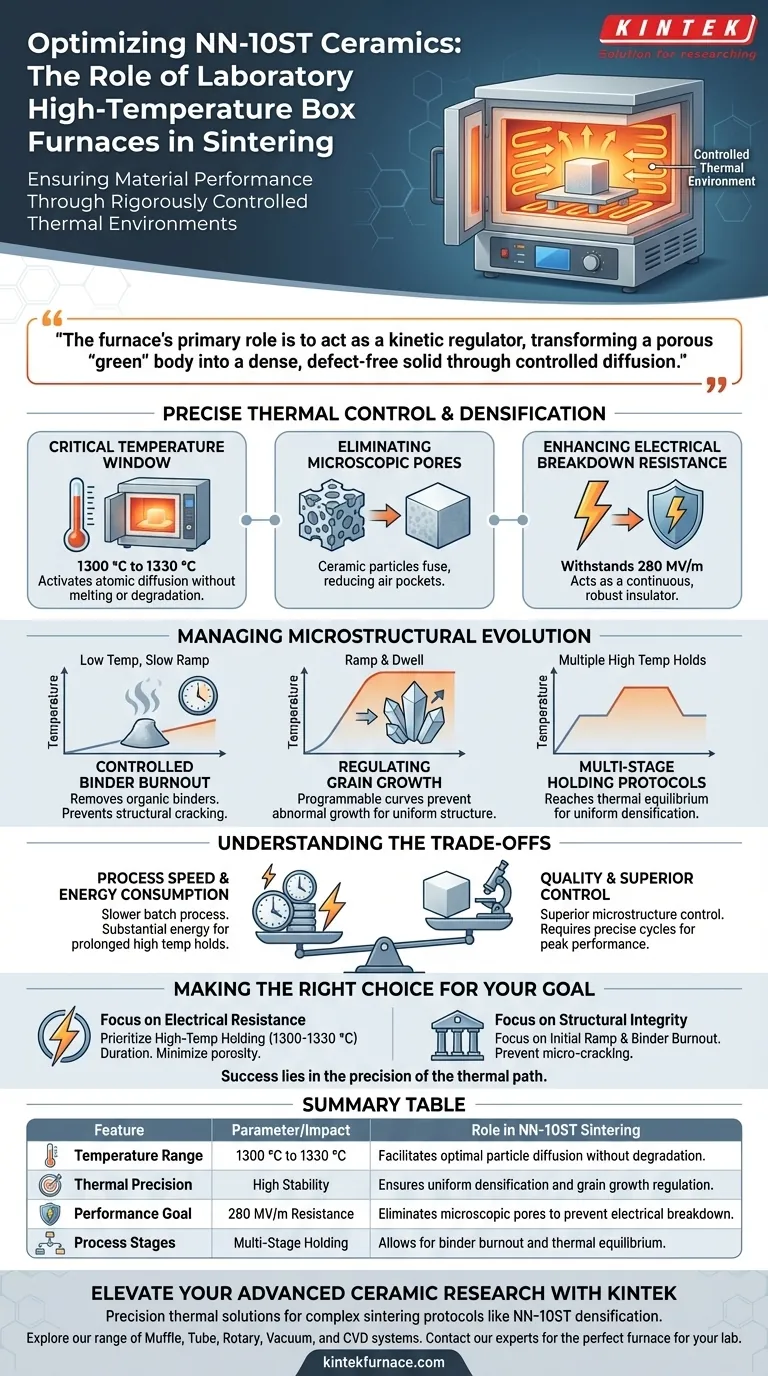

Um forno de caixa de alta temperatura de laboratório garante o desempenho do material, fornecendo um ambiente térmico rigorosamente controlado necessário para a densificação de cerâmicas à base de NN-10ST. Especificamente, ele mantém uma faixa de temperatura crítica entre 1300 °C e 1330 °C para facilitar a difusão de partículas. Ao executar curvas de temperatura precisas que incluem a queima de ligantes e múltiplos estágios de manutenção, o forno elimina poros microscópicos para atingir a alta densidade necessária para suportar campos elétricos ultra-altos de 280 MV/m.

O papel principal do forno é atuar como um regulador cinético, transformando um corpo "verde" poroso em um sólido denso e sem defeitos através da difusão controlada. Essa gestão precisa da energia térmica é a causa direta da capacidade da cerâmica de resistir à ruptura elétrica extrema.

Controle Térmico Preciso e Densificação

A Janela de Temperatura Crítica

Para cerâmicas NN-10ST, atingir o desempenho ideal requer operar dentro de uma estreita janela térmica de 1300 °C a 1330 °C.

O forno de caixa mantém essa estabilidade para garantir que a energia térmica seja suficiente para ativar a difusão atômica sem induzir fusão ou degradação.

Eliminando Poros Microscópicos

O principal mecanismo para ganho de desempenho é a eliminação da porosidade através da densificação.

À medida que o forno aplica calor, as partículas de cerâmica se fundem, reduzindo o volume de bolsões de ar que, de outra forma, atuariam como pontos fracos.

Aumentando a Resistência à Ruptura Elétrica

O resultado direto dessa densificação é a capacidade do material de suportar campos elétricos de ruptura atingindo 280 MV/m.

Ao remover vazios, o forno garante que a cerâmica atue como um isolante contínuo e robusto, em vez de uma estrutura porosa suscetível a falhas elétricas.

Gerenciando a Evolução Microestrutural

Queima Controlada de Ligantes

Antes que a sinterização completa ocorra, o forno executa fases específicas de baixa temperatura para remover ligantes orgânicos usados na moldagem da cerâmica.

Essas fases evitam rachaduras estruturais ou defeitos que ocorreriam se os gases fossem liberados violentamente sob aquecimento rápido.

Regulando o Crescimento de Grãos

O forno utiliza curvas de aquecimento programáveis para controlar a taxa na qual os grãos de cerâmica crescem.

Ao gerenciar essa taxa, o equipamento evita o crescimento anormal de grãos, garantindo que a microestrutura final seja uniforme e mecanicamente estável.

Protocolos de Manutenção Multi-Estágio

Em vez de uma simples rampa de subida e descida, o forno emprega múltiplos estágios de manutenção em temperaturas específicas.

Esses tempos de permanência distintos permitem que o material atinja o equilíbrio térmico, garantindo que a densificação ocorra uniformemente em todo o corpo cerâmico.

Entendendo os Compromissos

Velocidade do Processo vs. Qualidade

Embora um forno de caixa ofereça controle superior sobre a microestrutura, é inerentemente um processo mais lento e em batelada em comparação com técnicas como sinterização por micro-ondas.

Os ciclos precisos e multi-estágio necessários para cerâmicas NN-10ST podem levar um tempo significativo para serem executados corretamente.

Consumo de Energia

Manter altas temperaturas (acima de 1300 °C) por estágios de manutenção prolongados requer uma entrada substancial de energia.

Os operadores devem equilibrar a necessidade de densificação perfeita contra os custos operacionais de ciclos de sinterização prolongados.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o desempenho de suas cerâmicas NN-10ST, alinhe a programação do seu forno com seus objetivos específicos de material:

- Se o seu foco principal é Resistência Elétrica Máxima: Priorize a duração do estágio de manutenção de alta temperatura (1300-1330 °C) para garantir a minimização absoluta da porosidade.

- Se o seu foco principal é Integridade Estrutural: Concentre-se nas taxas de rampa iniciais e nas fases de queima de ligantes para evitar microfissuras antes que a densificação comece.

O sucesso na sinterização de cerâmicas NN-10ST reside não apenas em atingir a temperatura alvo, mas na precisão do caminho térmico que você toma para chegar lá.

Tabela Resumo:

| Recurso | Parâmetro/Impacto | Papel na Sinterização de NN-10ST |

|---|---|---|

| Faixa de Temperatura | 1300 °C a 1330 °C | Facilita a difusão ideal de partículas sem degradação. |

| Precisão Térmica | Alta Estabilidade | Garante densificação uniforme e regulação do crescimento de grãos. |

| Objetivo de Desempenho | Resistência de 280 MV/m | Elimina poros microscópicos para prevenir ruptura elétrica. |

| Estágios do Processo | Manutenção Multi-Estágio | Permite a queima de ligantes e o equilíbrio térmico. |

Eleve Sua Pesquisa em Cerâmica Avançada com a KINTEK

A precisão é a diferença entre falha do material e a obtenção de resistência elétrica recorde. A KINTEK fornece as soluções térmicas líderes do setor necessárias para protocolos de sinterização complexos, como a densificação de NN-10ST.

Apoiados por P&D especializada e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa de fornos de alta temperatura padrão de laboratório ou sistemas totalmente personalizáveis, adaptados às suas curvas de sinterização exclusivas, a KINTEK garante que seus materiais atinjam seu desempenho máximo.

Pronto para alcançar propriedades de material superiores? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Xinzhen Wang, Ian M. Reaney. Lead‐Free High Permittivity Quasi‐Linear Dielectrics for Giant Energy Storage Multilayer Ceramic Capacitors with Broad Temperature Stability. DOI: 10.1002/aenm.202400821

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são os principais mecanismos de transferência de calor em um forno de caixa? Domine a Radiação e a Convecção para um Aquecimento Otimizado

- Qual é o papel de um forno mufla de alta temperatura no tratamento de solução de MAR-M247? Uniformidade Térmica de Precisão

- Como escolho um forno mufla? Um Guia para Combinar o Forno Certo com o Seu Processo

- Como os fornos de câmara de aquecimento elétrico industrial garantem a garantia do processo para cementação ASTM A36?

- Quais setores se beneficiam do uso de fornos mufla? Aplicações Essenciais em 8 Setores Principais

- Que precauções devem ser tomadas ao usar um forno mufla pela primeira vez ou após um longo período de inatividade? Garanta uma Operação Segura e Duradoura

- O que é um forno mufla e como funciona? Descubra Seus Principais Benefícios para o Seu Laboratório

- Qual é a função principal de um forno mufla na cristalização de W-TiO2? Otimizando o Desempenho de Nanopós