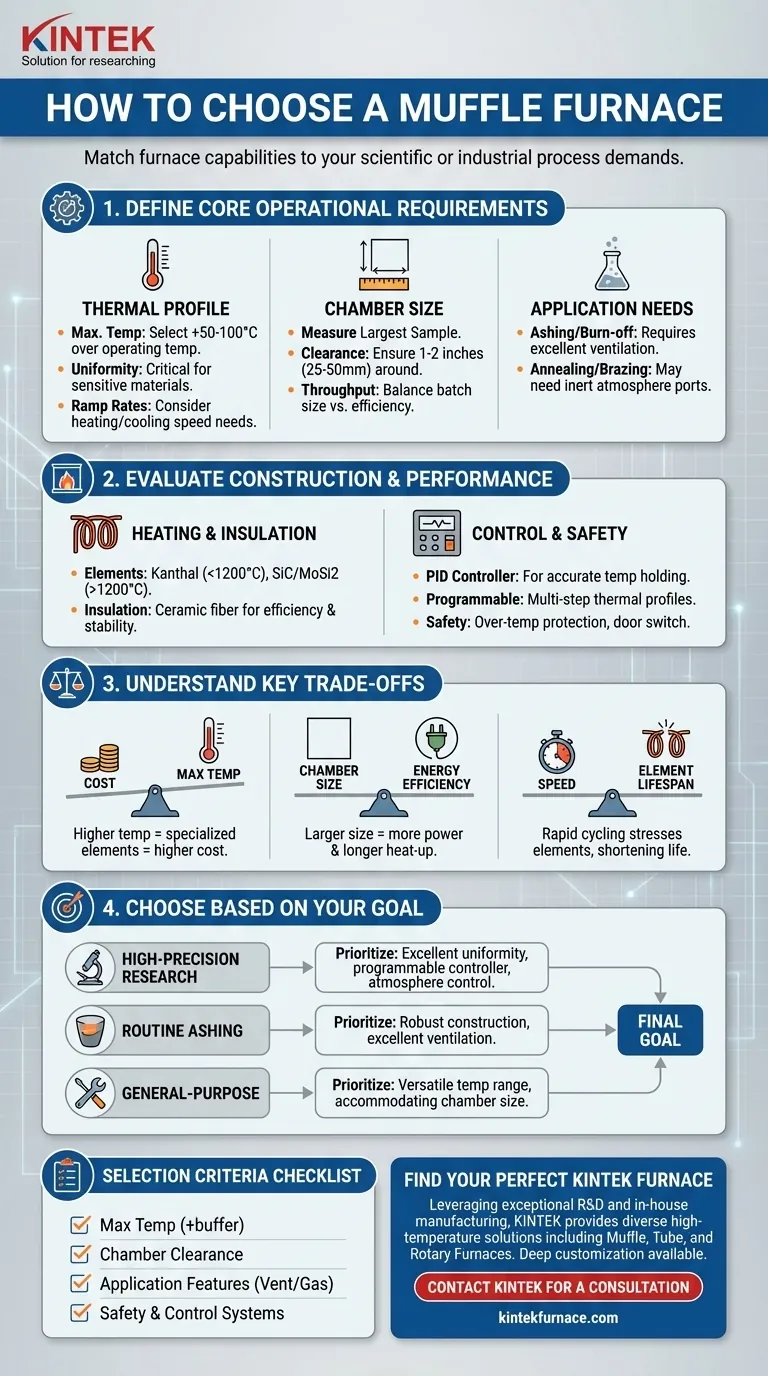

Para escolher o forno mufla certo, você deve primeiro definir seus requisitos operacionais essenciais. Os fatores mais críticos são a temperatura máxima que você precisa atingir, o tamanho interno da câmara necessário para suas amostras e a aplicação específica que você realizará, pois isso dita necessidades como ventilação ou controle atmosférico.

Um forno mufla não é um dispositivo de tamanho único. O processo de seleção é um exercício para combinar precisamente as capacidades do forno — seu desempenho térmico, tamanho físico e sistemas de controle — com as demandas inegociáveis do seu processo científico ou industrial.

Desconstruindo Seus Requisitos Essenciais

Antes de avaliar qualquer modelo específico, você deve ter um documento de especificação claro para o seu próprio processo. Essa clareza interna é o passo mais importante.

Definindo Seu Perfil Térmico

O fator mais importante é a temperatura. Um forno que não consegue atingir e manter de forma confiável sua temperatura alvo é inútil.

Considere sua temperatura máxima de operação. Sempre selecione um forno com uma classificação máxima pelo menos 50-100°C mais alta do que sua temperatura de trabalho típica para evitar sobrecarga dos componentes e garantir a longevidade.

Você também deve considerar a uniformidade da temperatura. Esta é a variação de temperatura em diferentes pontos dentro da câmara. Para pesquisa de materiais sensíveis, um alto grau de uniformidade é crítico, enquanto para cinzas simples, pode ser menos preocupante.

Finalmente, avalie as taxas de aquecimento e resfriamento necessárias. Alguns processos exigem ciclagem térmica rápida, o que impõe um estresse significativo aos elementos de aquecimento e isolamento.

Combinando o Tamanho da Câmara com Seu Fluxo de Trabalho

O volume interno do forno deve acomodar seu trabalho. Comece medindo sua maior amostra ou o cadinho que você pretende usar.

Certifique-se de que haja folga adequada — pelo menos 25-50mm (1-2 polegadas) — ao redor da amostra para permitir a circulação adequada do ar e o aquecimento uniforme. Superlotar um forno é uma causa primária de resultados imprecisos.

Considere o tamanho do seu lote e a produtividade. Uma câmara maior permite processar mais amostras de uma vez, mas consumirá mais energia e levará mais tempo para aquecer.

Alinhando com Sua Aplicação Específica

O próprio processo dita características especializadas. Para aplicações de incineração ou queima, excelente ventilação é obrigatória para exaurir com segurança fumos e fumaça. Procure modelos com uma chaminé de exaustão alta.

Para processos como recozimento ou brasagem de certos metais, você pode precisar de uma atmosfera inerte para evitar a oxidação. Isso requer um forno com portas de gás seladas para introdução de nitrogênio ou argônio.

Avaliando a Construção e o Desempenho do Forno

Depois de conhecer seus requisitos, você pode avaliar como diferentes fornos são construídos para atendê-los.

Elementos de Aquecimento e Isolamento: O Motor do Forno

Os elementos de aquecimento são o coração do forno. A maioria dos fornos que operam até 1100-1200°C usa elementos de fio Kanthal (FeCrAl), que são duráveis e econômicos.

Para temperaturas mais altas (até 1700-1800°C), os fornos usam elementos de Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2). Estes são mais caros e podem ser mais frágeis, mas são necessários para cerâmicas de alta temperatura e ciência dos materiais.

O isolamento de fibra cerâmica de alta qualidade é fundamental para a eficiência energética e estabilidade da temperatura. Melhor isolamento significa menos perda de calor, reduzindo o consumo de energia e mantendo o exterior do forno mais frio e seguro.

Controle e Precisão da Temperatura

Os fornos modernos usam um controlador PID (Proporcional-Integral-Derivativo) para gerenciar a temperatura. Este sistema ajusta constantemente a potência para manter o ponto de ajuste com alta precisão, evitando excessos e insuficiências.

Para processos complexos, procure um controlador programável que permita criar perfis térmicos de várias etapas (por exemplo, aquecer até 600°C, manter por 2 horas, aquecer até 900°C).

Recursos de Segurança

Recursos de segurança essenciais são inegociáveis. Procure por proteção contra sobretemperatura, que desliga automaticamente o forno se ele exceder uma temperatura máxima segura.

Um interruptor de segurança da porta que corta a energia dos elementos de aquecimento quando a porta é aberta é outra característica crítica que protege tanto o operador quanto os elementos contra choque térmico.

Compreendendo as Compensações

Escolher um forno envolve equilibrar prioridades concorrentes. Estar ciente dessas compensações o ajudará a tomar uma decisão mais informada.

Custo vs. Temperatura Máxima

Existe uma correlação direta e acentuada entre preço e temperatura máxima. A necessidade de elementos de aquecimento especializados (SiC, MoSi2) e isolamento avançado em modelos de alta temperatura aumenta significativamente seu custo. Não pague por uma faixa de temperatura que você nunca usará.

Tamanho da Câmara vs. Eficiência Energética

Um forno grande e vazio é ineficiente. Ele consome mais energia e leva mais tempo para atingir seu ponto de ajuste. Embora seja tentador comprar um tamanho maior para flexibilidade futura, um forno dimensionado corretamente para o seu fluxo de trabalho atual terá custos operacionais mais baixos.

Velocidade vs. Vida Útil do Elemento

Taxas agressivas de aquecimento e resfriamento impõem um estresse imenso aos elementos de aquecimento, encurtando sua vida útil. Se o seu processo não exige estritamente ciclagem rápida, o uso de taxas de rampa mais moderadas prolongará significativamente a vida útil desses componentes críticos e consumíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo seu objetivo principal.

- Se o seu foco principal é pesquisa de materiais de alta precisão: Priorize um forno com uniformidade de temperatura excelente documentada, um controlador programável de várias etapas e opções para controle de atmosfera.

- Se o seu foco principal é incineração de rotina ou análise gravimétrica: Priorize construção robusta, excelente ventilação para lidar com subprodutos corrosivos e desempenho repetível em vez de recursos de ponta.

- Se o seu foco principal é tratamento térmico de uso geral em laboratório ou oficina: Priorize uma faixa de temperatura versátil (por exemplo, até 1100°C) e um tamanho de câmara que acomode a variedade de peças com as quais você prevê trabalhar.

Ao definir rigorosamente seus requisitos de processo primeiro, você transforma uma compra complexa em um investimento confiante em seus resultados.

Tabela Resumo:

| Critérios de Seleção | Considerações Chave |

|---|---|

| Temperatura Máxima | Escolha um forno classificado 50-100°C acima da sua temperatura de trabalho. |

| Tamanho da Câmara | Garanta 25-50mm (1-2 polegadas) de folga ao redor da sua maior amostra para aquecimento uniforme. |

| Necessidades da Aplicação | A incineração requer ventilação; o recozimento pode precisar de atmosfera inerte. |

| Elementos de Aquecimento | Kanthal (até 1200°C); SiC/MoSi2 para temperaturas mais altas (até 1800°C). |

| Recursos Chave | Controlador PID, perfis programáveis, proteção contra sobretemperatura, interruptor de segurança da porta. |

Pronto para Encontrar o Seu Forno Mufla Perfeito?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e Rotativos, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos — seja você precisando de uniformidade de temperatura precisa para pesquisa de materiais, ventilação robusta para incineração ou tratamento térmico versátil para sua oficina.

Deixe nossos especialistas ajudá-lo a fazer um investimento confiante em seus resultados.

Entre em contato com a KINTEL hoje para uma consulta personalizada

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico